Sản xuất Dược phẩm

Mục đích và phương pháp tạo hạt khô trong sản xuất thuốc

Xuất bản: UTC +7

Cập nhật lần cuối: UTC +7

Bài viết sau đây, nhà thuốc Ngọc Anh xin trình bày về các mục đích và phương pháp tạo hạt khô trong sản xuất thuốc.

Mục đích tạo hạt

- Nhằm tăng khả năng chịu nén cho khối bột để thu được viên có hình thức đẹp, kết cấu thích hợp.

- Phương pháp tạo hạt nhằm tăng độ trơn chảy, đảm bảo độ đồng đều phân liều cho chế phẩm thuốc.

- Giúp giảm hiện tượng dính chày cối

- Việc tạo ra các hạt có kích thước to đều giúp tránh hiện tương phân lớp trong quá trình dập viên và tạo hỗn hợp bột đồng nhất

- Tăng liên kết giữa các tiểu phân giúp đảm bảo độ chắc của viên.

- Điều chỉnh tỷ trọng các dạng thuốc rắn

- Làm giảm phát bụi trong quá trình sản xuất.

Ưu điểm của phương pháp tạo hạt khô

- Quá trình tạo hạt khô không sử dụng nhiệt và ẩm nên tránh được tác động của nhiệt và ẩm lên độ ổn định của dược chất, do đó có thể dùng để tạo hạt cho các dược chất kém bền với hai yếu tố này, ví dụ như các kháng sinh, vitamin, aspirin, …

- So với phương pháp tạo hạt ướt, tạo hạt khô tiết kiệm được diện tích mặt bằng, ít công đoạn hơn nên tiết kiệm thời gian hơn.

Nhược điểm của phương pháp tạo hạt khô

- Dược chất muốn tạo hạt khô thì cần phải trơn chảy tốt và khả năng chịu nén tốt, hoặc cần tá dược độn trơn chảy tốt với tỉ lệ tương đối lớn

- Dễ xảy ra hiện tượng tách lớp, dược chất khó được phân phối đều

- Chất lượng hạt (hình thức, độ bền cơ học) kém hơn phương pháp tạo hạt ướt.

- Tính ổn định trong quy trình sản xuất cũng kém hơn tạo hạt ướt.

- Dễ phát bụi trong quá trình tạo hạt.

- Hiệu suất tạo hạt không cao.

Cơ chế tạo hạt khô

Gồm có 4 cơ chế như sau:

- Các tiểu phân được tái sắp xếp lại vị trí trong khối bột.

- Biến dạng các tiểu phân theo ba kiểu biến dạng: đàn hồi, dẻo và gãy vỡ dẫn đến làm thay đổi bề mặt các tiểu phân rắn và các liên kết được hình thành.

- Hình thành các mẩu, mảnh tiểu phân liên kết

- Tạo liên kết giữa các tiểu phân

Trong phương pháp tạo hạt khô, liên kết tiểu phân hình thành nhờ các lực liên kết sau:

- Thứ nhất liên kết tiểu phân hình thành nhờ lực kết dính và đồng kết dính trong màng film lỏng bất động. Đây cũng là cơ chế liên kết chính trong tạo hạt khô. Khi tác động một lực nén ép lên bề mặt khối bột thì lượng ẩm trong khối bột sẽ có xu hướng di chuyển ra ngoài bề mặt và tạo liên kết hydro. Nếu lượng ẩm này đủ lớn thì nó sẽ hình thành một lớp màng mỏng và không di động làm cho khoảng cách giữa các tiểu phân sẽ giảm đi đồng thời diện tích tiếp xúc giữa các tiểu phân cũng tăng lên và tạo điều kiện cho sự liên kết. Trong phương pháp tạo hạt khô, lực nén ép được sử dụng trong giai đoạn cán ép tạo tấm hay là dập viên to. Như vậy chính lực nén này đã góp phần hình thành màng phim lỏng và kết tính các tiểu phân lại với nhau.

- Thứ hai là sự hình thành cầu nối rắn khi làm chảy lỏng một phần nguyên liệu: Phương pháp tạo hạt khô sử dụng áp lực nén cao có thể làm chảy lỏng các thành phần dược chất hay tá dược có nhiệt độ nóng chảy thấp và làm cho các tiểu phân kết dính lại với nhau. Khi giải nén, các thành phần nóng chảy sẽ kết tinh trở lại đồng thời hình thành liên kết giữa các tiểu phân.

- Thứ ba là lực hấp dẫn trong các tiểu phân rắn trong đó chủ yếu là lực liên kết phân tử Van der Waals và lực tĩnh điện. Lực Van der Waals lớn gấp 4 lần lực tĩnh điện. Khi quá trình nén ép khối bột xảy ra thì khoảng cách giữa các tiểu phân giảm đi làm độ lớn của các lực hấp dẫn này tăng lên. Đặc biệt khi lực hấp dẫn Van der Waals tăng lên thì lực liên kết giữa các tiểu phân cũng tăng lên.

- Thứ tư là liên kết theo cơ chế lồng cơ học: Liên kết lồng cơ học được hiểu là trạng thái kết dính xuất hiện chỉ khi các tiểu phân tá dược dính thâm nhập vào các khe hở, các khoảng không giữa các tiểu phân khôi bột làm kết dính bề mặt các tiểu phân trong khối bột theo cơ chế khóa cơ học tương tự như cơ chế ổ khóa-chìa khóa.

Quy trình tạo hạt khô

Nghiền, xay, rây, cân

Mục đích nghiền, xay là để làm nhỏ tiểu phân đến kích thước mong muốn với các dược chất có kích thước tiểu phân lớn

Mục đích rây nhằm phân đoạn kích thước tiểu phân, loại các tiểu phân lớn do đó làm giảm hiện tượng tách lớp.

Cân dược chất và tá dược cần đảm bảo lượng cân chính xác với sai số do cân không quá ±5% (nếu dược chất và tá dược có khối lượng nhỏ thì không được có sai số).

Các yếu tố ảnh hưởng đến chất lượng hạt tạo thành:

- Kích thước tiểu phân ảnh hưởng lớn đến độ trơn chảy, tỉ trọng biểu kiến, khả năng chịu nén và độ đồng nhất của khối bột. Nếu tiểu phân quá mịn thì sẽ làm tăng liên kết liên bề mặt tiểu phân làm cho khối bột trơn chảy kém. Kích thước tiểu phân lớn sẽ làm ảnh hưởng đến sinh khả dụng (thường làm giảm của các thuốc dạng rắn của dược chất ít tan. Do đó cần phải lựa chọn kích thước tiểu phân phù hợp

- Phân bố kích thước tiểu phân: các tiểu phân kích thước không đều nhau thì trong quá trình tạo hạt dễ xảy ra hiện tượng tách lớp, do đó cần kiểm soát phân bố kích thước tiểu phân hẹp để hạn chế hiện tượng này.

Thiết bị nghiền hay dùng trong qui mô phòng thí nghiệm chày cối, còn trong công nghiệp sử dụng máy nghiền bi, máy nghiền búa, …

Trộn bột kép

Thành phần bột đem trộn gồm có bột dược chất, tá dược dính khô, tá dược độn, tá dược rã và một phần tá dược trơn. Quá trình trộn bột kép để dược chất phân tán đều tạo thành khối bột đồng nhất có vai trò rất quan trọng, đặc biệt với các thuốc chứa hàm lượng dược chất thấp. Đầu tiên tiến hành trộn hỗ dược chất, tá dược độn, dính và tá dược rã. Cách trộn tùy thuộc vào hàm lượng dược chất trong chế phẩm thuốc. Trường hợp hàm lượng dược chất lớn hơn 10% thì ta có thể trộn dược chất và tá dược trong một bước với tốc độ và thời gian phù hợp. Trong trường hợp hàm lượng dược chất từ 2-10%, quá trình trộn cần tối thiểu 2 bước: trộn dược chất với một phần tá dược để tạo hỗn hợp có tỉ lệ trên 10% sau đó trộn với lượng tá dược còn lại. Còn nếu như hàm lượng dược chất từ 0,1-2%, trộn theo nguyên tắc đồng lượng để đảm bảo dược chất được phân phối đồng đều. Trường hợp dược chất có hàm lượng nhỏ hơn 0,1% thì thực hiện trộn rắn lỏng, tức là hòa tan dược chất vào dung môi dễ bay hơi thích hợp rồi trộn với hỗn hợp bột sau đó sấy đến khô thu được khối bột đồng nhất. Sau đó mới trộn tá dược trơn trong thời gian ngắn khoảng 3-5 phút. Khác với phương pháp tạo hạt ướt, trong giai đoạn trộn bột kép của tạo hạt khô cần có tá dược trơn để khối bột có khả năng trơn chảy tốt, có thể chảy đều qua phễu đến thiết bị cán ép hay dập viên ở giai đoạn sau đó để đảm bảo độ đồng đều viên sau này.

Cần kiểm soát độ đồng nhất của khối bột do khối bột có đồng nhất thì hạt và viên tạo ra mới đồng đều khối lượng, hàm lượng và màu sắc (nếu như có chất màu). Các yếu tố ảnh hưởng đến độ đồng nhất khối bột:

- Kích thước tiểu phân quá lớn hay tiểu phân quá mịn, phân bố kích thước tiểu phân không đều có thể dẫn đến khối bột không đồng nhất.

- Thời gian trộn bột kép: cần xác định thời gian trộn thích hợp. Nếu thời gian trộn quá dài thì khối bột có xu hướng tách lớp trong khi nếu trộn chưa đủ thời gian thì dược chất chưa phân tán đều.

- Thiết bị trộn, tốc độ và lực trộn có thể ảnh hưởng đến chất lượng chế phẩm sau này. Nếu tốc độ trộn quá cao, các tiểu phân sẽ chỉ bám vào thành thiết bị mà không chuyển động hỗn loạn hay nếu tốc độ trộn quá thấp sẽ không tạo ra được sự xáo trộn dẫn đến khối bột không đồng nhất. Các thiết bị trộn hay sử dụng như thiết bị trộn hình chóp đối xứng, kiểu chữ V, thiết bị trộn lập phương, … trong phòng thí nghiệm với qui mô nhỏ có thể sử dụng chày cối.

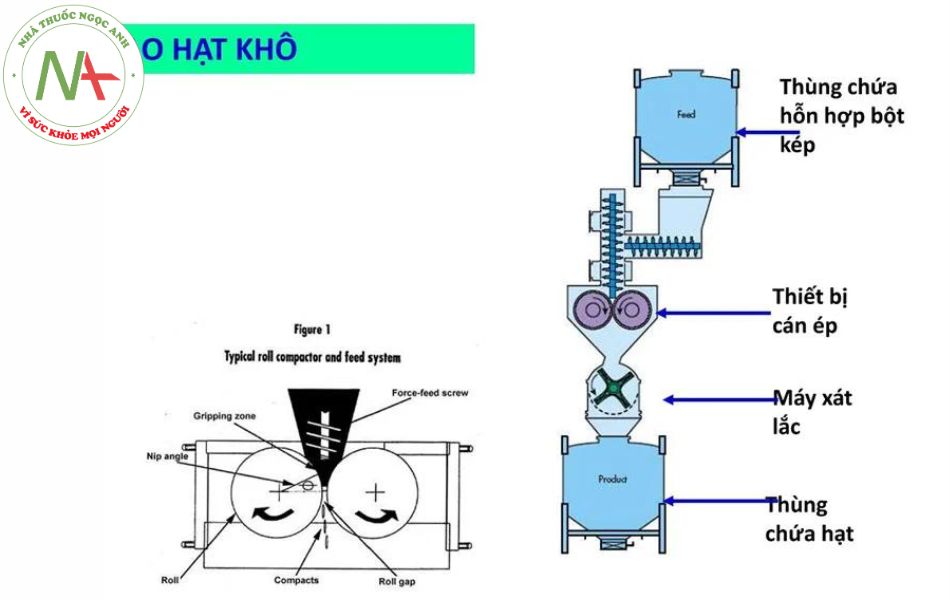

Nén ép kết tập tiểu phân

Có thể nén ép tiểu phân theo một trong hai phương pháp: cán ép tạo tấm và dập kép (dập tạo thỏi).

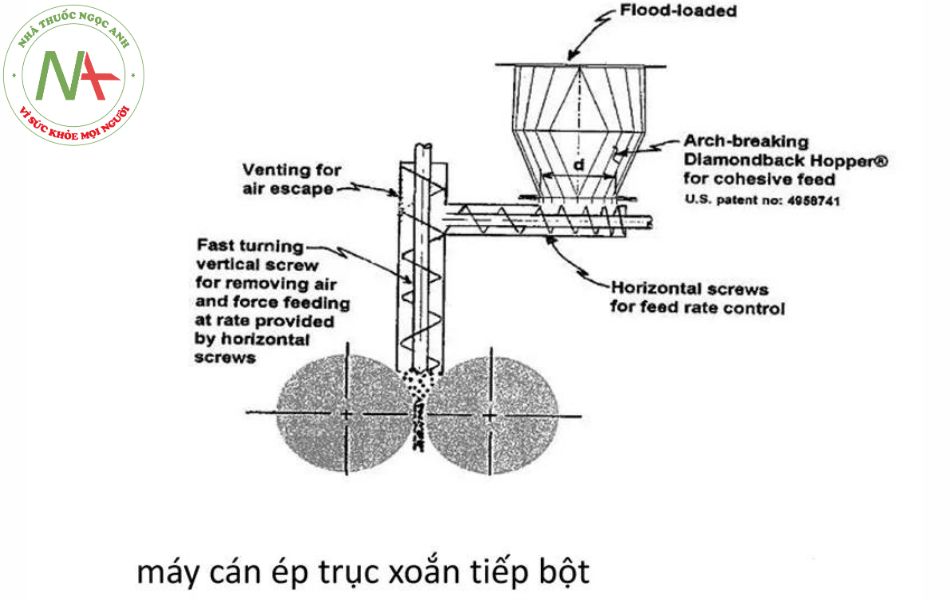

Cán ép tạo tấm

- Nguyên tắc hoạt động của thiết bị cán ép tạo tấm: hỗn hợp bột được đưa vào thùng chứa có thiết bị khuấy trộn liên tục để hạn chế hiện tượng tách hệ thống trục ngang, trục dọc, khối bột được di chuyển đến hệ thống hai trục cán quay ngược chiều và được ép thành dạng tấm. Tấm bột sau ép sẽ rơi xuống thiết bị xát lắc ở dưới để tạo hạt. Hạt tạo ra đến kích thước nhất định sẽ qua được lưới rây và rơi xuống thùng chứa. Các hạt lớn tiếp tục được làm nhỏ tiếp. Trong thùng đựng phía dưới, bột mịn sẽ được sàng ra rồi được đưa quay trở lại thùng chứa. Hạt tạo ra theo phương pháp cán ép tạo tấm được gọi là hạt compact. Các khoảng không trong hạt gần như không có do lực ép tạo tấm lớn.

- Các thông số cần kiểm soát bao gồm tốc độ xoay của trục ngang, trục dọc, tốc độ quay của hai trục cán ép, khoảng cách giữa hai trục cán, tốc độ quay của cách xát lắc, kích thước mắt rây, …

Phương pháp dập kép:

- Nguyên tắc: Thay vì tạo tấm như phương pháp trên, khối bột sẽ được dập thành viên to sau đó các viên này được phá vỡ tạo ra các hạt nhỏ hơn. Tiếp đó chọn hạt có kích thước mong muốn bằng cỡ rây thích hợp. Các hạt bé chưa đủ kích thước được đưa đến bước đầu tiên để dập thành viên to

- So với phương pháp cán ép tạo tấm thì dập tạo thỏi có nhược điểm là hiệu suất tạo hạt không cao, cần thùng chứa sản phẩm trung gian, tốn diện tích mặt bằng, tốn năng lượng và thời gian hơn, gây ồn và phát bụi gây ô nhiễm nhiều hơn. Do đó ngày nay người ta ít dùng phương pháp này trong sản xuất công nghiệp hơn cán ép tạo tấm.

Trộn tá dược rã ngoài và tá dược trơn

Nên trộn hai loại tá dược này riêng rẽ do tá dược rã ngoài cần thời gian trộn lâu hơn, kỹ hơn so với tá dược trơn, Ngược lại tá dược trơn chỉ nên trộn khoảng 3 phút, đủ để bao phủ bề mặt hạt giúp giảm ma sát và tăng khả năng trơn chảy cho hạt.

Tài liệu tham khảo

Bộ môn Công nghiệp Dược (2009) “kỹ thuật sản xuất thuốc tiêm” kỹ thuật sản xuất dược phẩm tập 3.

Xem thêm: Mục đích và quy trình tạo hạt ướt trong sản xuất thuốc