Sản xuất Dược phẩm

Sấy là gì? Vai trò của quá trình sấy trong sản xuất thuốc

Xuất bản: UTC +7

Cập nhật lần cuối: UTC +7

Tác giả: Tiến sĩ Dược sĩ Nguyễn Phúc Nghĩa.

Bài viết Sấy là gì? Vai trò của quá trình sấy trong sản xuất thuốc trích trong chương 6 sách Một số quá trình và thiết bị trong công nghệ dược phẩm – giáo trình đào tạo dược sĩ đại học bộ môn Công Nghiệp Dược trường Đại học Dược Hà Nội.

Mục tiêu học tập

- Nêu được vai trò của quá trình sấy trong sản xuất thuốc.

- Trình bày được cơ sờ lý thuyết của quá trình sấy.

- Trình bày được nguyên tắc hoạt động của một số thiết bị sấy chính dùng trong sản xuất dược phẩm.

Sấy là quá trình loại phần lớn hoặc toàn bộ chất lỏng trong các vật liệu ẩm (dung dịch, hỗn dịch hoặc chất rắn ẩm) để thu được một chất rắn khô. Quá trình này bao gồm bay hơi hoặc thăng hoa thành phần lỏng, sau đó loại đi hơi ẩm sinh ra. Nhiệt cung cấp cho hệ cần được tính toán và kiểm soát giúp quá trình bay hơi diễn ra mà không làm tăng quá nhiều nhiệt độ, ảnh hưởng đến chất lượng sản phẩm.

Chất lỏng trong vật liệu ẩm có thể là nước hoặc các dung môi hữu cơ dễ bay hơi. Nếu là dung môi hữu cơ, người ta thường xử lý thu hồi thông qua quá trình ngưng tụ, giúp tiết kiệm và bảo vệ môi trường. Ngoài ra, khi sấy dung môi hữu cơ cũng cần chú ý đến các yếu tố an toàn như độc tính của dung môi và khả năng cháy nổ.

Trong công nghiệp dược phẩm, việc sấy nhằm đạt được các mục đích sau:

– Loại trừ hoặc hạn chế ẩm, là yếu tố có thể ảnh hưởng đến độ ổn định của vật liệu.

– Cải thiện một số đặc tính của vật liệu như khả năng trơn chảy, khả năng chịu nén.

– Giảm chi phí vận chuyển của các vật liệu lỏng có thể tích lớn.

– Vật liệu trở nên dễ hoặc phù hợp hơn với các thao tác sản xuất.

– Là bước cuối cùng của các quá trình lọc – kết tinh.

1. Lý thuyết quá trình sấy

1.1. Các khái niệm cơ bản

1.1.1. Vật ẩm

Vật ẩm được coi là một hệ phân tán trong đó pha ẩm (nước, dung môi hữu cơ) được phân tán trong chất rắn có cấu trúc mạng hay khung không gian. Một số đặc trưng trạng thái ẩm của vật liệu được liệt kê dưới đây.

1.1.1.1. Độ ẩm của vật liệu

Là đại lượng đặc trưng bởi số kg ẩm trong 1 kg vật liệu khô.

Độ ẩm = Khối lượng ẩm/ Khối lượng vật liệu khô

Ví dụ, độ ẩm của 1 vật là 0,4 có nghĩa là có 0,4kg nước trong 1kg vật liệu khô. Đôi khi trị sô này được biểu diễn dưới dạng phần trăm. Trong ví dụ này có nghĩa là vật có độ ẩm 40%.

1.1.1.2. Độ ẩm toàn phần

Trong vật liệu tồn tại hai dạng ẩm. Phần lớn lượng ẩm tồn tại dưới dạng không liên kết, hay còn gọi là ẩm tự do. Dạng này dễ dàng bị loại đi trong quá trình sấy thông thường. Một lượng ẩm khác được giữ trong các liên kết hóa học, hoặc trong các vi cấu trúc chất rắn, tạo ra áp suất hơi nhỏ hơn áp suất hơi của chính chất ẩm đó ở dạng tinh khiết, gọi là ẩm liên kết. Lượng ẩm này ít và rất khó bị loại đi. Độ ẩm toàn phần trong vật liệu là tổng lượng ẩm liên kết và không liên kết.

1.1.1.3. Độ ẩm cân bằng

Độ ẩm cân bằng là độ ẩm của vật liệu ở trạng thái cân bằng với độ ẩm của môi trường xung quanh nó. Khi đạt tới độ ẩm cân bằng, áp suất hơi ẩm trong vật liệu bằng với áp suất hơi của môi trường, do vậy không có sự trao đổi ẩm giữa hai pha.

Nếu vật khô được đặt trong điều kiện không khí ẩm, nó sẽ nhanh chóng hút nước và cân bằng hàm ẩm với môi trường. Do đó, không cần thiết phải sấy vật liệu tới hàm ẩm nhỏ hơn điều kiện mà nó được bảo quản. Nếu bắt buộc phải làm vậy, vật sau sấy cần phải được đóng gói ngay.

Cần chú ý rằng, các dược phẩm khi có một lượng ẩm nhỏ sẽ có đặc tính tốt hơn. Bột chảy tốt hơn khi có một lượng ẩm nhỏ do tránh được lực hút tĩnh điện. Hạt dập viên có khả năng chịu nén tốt hơn nếu còn 1-2% ẩm.

1.1.1.4. Một số đặc tính của vật liệu

– Đặc tính nhiệt:

Trong các đặc tính nhiệt của vật liệu, tốc độ phân hủy nhiệt được quan tâm hơn cả. Thường sự phân hủy nhiệt tuân theo động học bậc 1:

C = C0 e-kt

Trong đó: C là nồng độ tại thời điểm t

C0 là nồng độ ban đầu

k là hằng số tốc độ

t là thời gian

Hằng số tốc độ phân hủy phụ thuộc vào nhiệt độ theo phương trình: k = Ae-E/RT

Trong đó:

A là hằng số

E là năng lượng kích hoạt

R là hằng số khí lý tưởng

T là nhiệt độ

Ví dụ, thiamine HC1 trong dung dịch có E = 92,18 KJ/mol và A = 958×1010 l/min. Nếu đặt dung dịch trên vào nhiệt độ 90°C trong 10 phút sẽ khiến tỉ số C/C0 = 0,949 tức là hàm lượng bị mất đi khoảng 5 %.

– Đặc tính hấp thụ:

Đặc tính hấp thụ của vật liệu phản ánh khả năng hút nước vào cấu trúc vật liệu từ không khí ẩm. Đây là nguồn thông tin giá trị giúp lựa chọn phương pháp sấy cũng như điều kiện bảo quản vật liệu sau khi sấy. Mối quan hệ giữa hàm ẩm của vật liệu và độ ẩm tương đối của môi trường chứa vật liệu đó được biểu diễn bằng đường hấp thụ đẳng nhiệt. Thường các thông số này được xác định bằng phương pháp đo khối lượng, trong đó một vật ẩm có khối lượng và hàm ẩm xác định được đặt trong một môi trường đã biết độ ẩm tương đối. Sau khoảng thời gian thích hợp, khối lượng mẫu được cân lại, từ đó xác định hàm ẩm mới trong vật liệu.

Trong phần lớn các trường hợp, đường hấp thụ đẳng nhiệt (hút nước) khác với đường giải hấp thụ đẳng nhiệt (loại nước). Sự không trùng nhau giữa hai đường cong này được gọi là hiện tượng trễ hấp thụ. Phân tích về hiện tượng trễ hấp thụ của vật liệu cho phép phân loại được vật liệu sấy và đưa ra một số chỉ dẫn về việc lựa chọn thiết bị sấy.

Vật liệu keo: có độ trễ hấp thụ lớn, nghĩa là hai đường cong đẳng nhiệt hấp thụ và giải hấp thụ chỉ gặp nhau tại hai điểm: điểm 0 và điểm bão hòa độ ẩm.

Vật liệu xốp mao dẫn: không có hiện tượng trễ hấp thụ hoặc hiện tượng trễ hấp thụ được giới hạn trong khoảng hẹp.

Vật liệu có đường đẳng nhiệt hấp thụ nằm giữa hai nhóm trên được gọi là vật liệu xốp keo mao dẫn.

Năng lượng liên kết giữa vật liệu – ẩm tăng dần từ vật xốp mao dẫn đến vật liệu keo và tỷ lệ với nhiệt độ sấy. Điều đó có nghĩa là để sấy tới cùng một độ âm, vật liệu keo cần nhiệt độ cao hơn so với vật xốp mao dẫn.

1.1.2. Tác nhân sấy

Tác nhân sấy là những chất có nhiệm vụ vận chuyển lượng ẩm tách ra từ vật liệu sấy. Nhờ tác nhân sấy mà môi trường xung quanh luôn có áp suất hơi ẩm nhỏ hơn áp suất hơi ẩm trong vật liệu, giúp quá trình bay hơi diễn ra liên tục. Ngoài ra, trong nhiều loại thiết bị sấy, tác nhân sấy còn đóng vai trò cung cấp nhiệt cho vật liệu nhằm đẩy nhanh tốc độ sấy. Không khí là loại tác nhân sây thông dụng nhất. Một số đặc trưng trạng thái của không khí được liệt kê dưới đây.

1.1.2.1. Hàm ẩm của không khí

Không khí là thành phần thường được sử dụng nhằm loại đi lượng ẩm tách ra từ vật sấy. Tuy nhiên, bản thân không khí cũng chứa trong no một lượng ẩm nhất định. Nếu coi không khí là hỗn hợp của hai thành phần: không khí khô và hơi nước, hàm ẩm của không khí được tính bằng số kg nước trên mỗi kg không khí khô.

HA = mW/mDA

Trong đó: HA là hàm ẩm, mw là khối lượng hơi ẩm, mDA là khối lượng không khí khô.

1.1.2.2. Độ ẩm tuyệt đối

Là lượng hơi nước (tính bằng g hoặc kg) chứa trong 1 m3 không khí ẩm:

AH = mw/V

Giá trị của AH thay đổi từ 0 đến giá trị không khí bão hòa hơi nước tại nhiệt độ nhất định. Ví dụ ở nhiệt độ 30°c, độ ẩm tuyệt đối của không khí nằm trong khoảng từ 0 đến 30 g/m3, trong đó 30 g/m3 là lượng nước bão hòa trong không khí ở 30°C. ở 0°C trị số này vào khoảng từ 5 g/m3.

1.1.2.3. Độ ẩm tương đối của không khí

Như đã đề cập ở phần độ ẩm tuyệt đối, tại nhiệt độ nhất định, không khí có khả năng chứa một lượng hơi nước cho tới bão hòa. Phần trăm hàm ẩm tương đối (RH) được định nghĩa là tỷ số giữa lượng hơi nước chứa trong không khí ẩm (Pkk) với lượng hơi nước lớn nhất có thể chứa trong không khí ẩm (Pkk max) tại cùng nhiệt độ. Nói cách khác, RH chính là tỉ số giữa độ âm tuyệt đối và độ ẩm tuyệt đối tối đa ứng với một nhiệt độ đó.

RH%=( Pkk / Pkk max)x100%= (AH/AHmax)x100%

Độ ẩm tương đốì của không khí phụ thuộc đồng thời vào lượng ẩm và nhiệt độ. Khi nhiệt độ tăng, áp suất hơi nước bão hòa trong không khí cũng tăng, không khí có khả năng hòa tan nhiều ẩm hơn. Do vậy, nếu hàm âm trong không khí vẫn giữ nguyên, RH sẽ giảm.

Trong thực tế quá trình sấy, cả nhiệt độ và độ ẩm trong không khí đều thay đối rõ rệt. Đó là do tác động của hai quá trình:

- Quá trình chuyển hơi ẩm từ vật liệu vào không khí. Nếu hơi ẩm nhiều và lưu thông khí kém, hiệu quả sấy sẽ bị giảm nhanh.

- Quá trình giảm nhiệt độ không khí do truyền nhiệt tới vật liệu. Nếu nhiệt giảm mạnh tới nhiệt độ đọng sương, hơi ẩm sẽ bị ngưng tụ.

Độ ẩm cân bằng của vật liệu thay đổi theo độ ẩm tương đối của không khí và bản chất của vật liệu sấy.

1.1.2.4. Nhiệt độ đọng sương (Điểm sương)

Nhiệt độ đọng sương của một khối không khí, ở áp suất khí quỵển cố định, là nhiệt độ mà ở đó thành phần hơi nước trong khối không khí bắt đầu ngưng đọng thành nước lỏng. Nói cách khác, đó là nhiệt độ mà không khí chứa bão hòa hơi ẩm. Nếu áp suất hơi nước trong không khí ẩm càng cao thì nhiệt độ đọng sương của không khí ẩm càng lớn.

Điếm sương xác định độ ẩm tương đối. Khi độ ẩm tương đối cao, điểm sương gần với nhiệt độ hiện tại của không khí. Nếu độ ẩm tương đối là 100%, điểm sương sẽ bằng hoặc cao hơn nhiệt độ không khí lúc đó. Nếu độ ấm tương đối giảm, điểm sương sẽ thấp hơn đối với cùng một nhiệt độ của khối không khí. Trong phòng thí nghiệm người ta xác định nhiệt độ đọng sương bằng hygrometer.

1.1.2.5. Nhiệt độ bầu ướt

Khi cho hơi nước bay hơi đoạn nhiệt vào không khí chưa bão hòa, ẩn nhiệt hóa hơi khiến cho nhiệt độ bề mặt vật liệu giảm xuống thấp hơn nhiệt độ không khí. Quá trình cân bằng làm nhiệt độ của không khí sẽ giảm dần, trong khi đó độ ẩm tương đối tăng lên. Tới trạng thái bão hoà RH = 100%, quá trình bay hơi chấm dứt, nhiệt trao đổi cân bằng. Nhiệt độ ứng với trạng thái bão hoà cuối cùng này gọi hay nhiệt độ bầu ướt. Người ta gọi là nhiệt độ bầu ướt vì có thể đo được bằng nhiệt kế có bầu thấm ướt nước. Nếu nhiệt kế được đặt trong điều kiện thường, nhiệt độ đo được gọi là nhiệt độ bầu khô.

1.1.3. Các phương thức truyền nhiệt

Có 3 phương thức truyền nhiệt được ứng dụng trong quá trình sấy là đối lưu, truyền dẫn và bức xạ.

1.1.3.1. Đối lưu

Đối lưu là sự trao đổi nhiệt bằng các dòng vật chất chuyển động, xảy ra khi có chênh lệch nhiệt độ giữa các vùng của chất lưu. Đây là phương thức rất phổ biến để sấy khô các vật liệu dạng hạt, dạng tấm mỏng hoặc dạng bột nhão. Luồng khí nóng trong sấy đối lưu được đưa đến bề mặt vật liệu làm đồng thòi hai nhiệm vụ: bay hơi lượng ẩm không liên kết và mang lượng ẩm đó khỏi môi trường xung quanh vật liệu. Tác nhân sấy hay sử dụng nhất là không khí, ngoài ra còn sử dụng các khí trơ (N2).

Người ta phân biệt sấy đối lưu thành hai loại: đối lưu tự nhiên và đối lưu cưỡng bức. Đối lưu tự nhiên là sự chuyển động của các dòng vật chất được tạo nên bởi sự chênh lệch nhiệt độ và trọng lực. Trong khi đó ở đối lưu cưỡng bức, sự chuyển động còn được tạo ra bởi các lực cơ học làm tăng tốc độ truyền nhiệt so với đối lưu tự nhiên.

Thiết bị sấy sử dụng cơ chế đối lưu được gọi là thiết bị sấy trực tiếp. Trong giai đoạn đầu, nhiệt độ của bề mặt vật liệu ẩm bằng với nhiệt độ bầu ướt, tương ứng với nhiệt độ không khí và độ ẩm tại cùng vị trí. Trong giai đoạn sau, nhiệt độ tăng lên bằng với nhiệt độ bầu khô. Những yếu tố này nên được xem xét khi sấy những vật liệu nhạy cảm với nhiệt.

Ví dụ về thiết bị sấy sử dụng phương thức sấy đôi lưu gồm có máy sấy tầng sôi, máy sấy phun sương, máy sấy thùng quay.

1.1.3.2. Truyền dẫn

Truyền dẫn là quá trình truyền năng lượng trong lòng vật liệu hoặc thông qua các bề mặt tiếp xúc nhờ dao động phân tử. Phương thức sấy truyền dẫn hay còn gọi là phương thức sấy gián tiếp phù hợp với những vật liệu dạng lớp mỏng hoặc vật liệu có độ ẩm rất cao. Ở đây, vật liệu ẩm thay vì tiếp xúc với tác nhân sấy sẽ tiếp xúc với một bề mặt được làm nóng bởi tác nhân sấy. Nhiệt độ của bề mặt truyền nhiệt dao động từ -40°C (trong đông khô) cho tới nhiệt độ khoảng 300°C; trong khi đó, nhiệt độ của vật cần sấy gần với nhiệt độ sôi của hơi ẩm tại áp suất làm việc. Trong thiết bị sấy truyền dẫn, để buồng sấy không bị ẩm bão hòa, hơi ẩm sinh ra được loại đi nhờ dòng khí lưu lượng thấp hoặc bơm chân không.

Hiệu quả sử dụng nhiệt của sấy truyền dẫn tốt hơn so với sấy đối lưu do nhiệt lượng không bị mất đi theo dòng khí thải trong quá trình sấy. Một số thiết bị sấy có thể kết hợp đồng thời hai phương thức sấy trực tiếp và gián tiếp nhằm tận dụng những lợi thế của mỗi loại. Ví dụ như máy sấy tầng sôi có sử dụng các ông nhúng cấp nhiệt để sấy những vật liệu dạng polyme nhạy cảm với nhiệt. Kích thước của thiết bị sấy loại này chỉ bằng 1/3 so với thiết bị sấy cùng công suất chỉ sử dụng sấy đối lưu.

1.1.3.3. Bức xạ

Khác với phương thức truyền nhiệt đối lưu và tiếp xúc, truyền nhiệt bằng bức xạ không cần đến môi trường truyền nhiệt. Năng lượng nhiệt dưới dạng bức xạ có thể truyền qua môi trường không khí hoặc chân không mà không bị mất mát. Khi tiếp xúc với vật liệu sấy, một phần tia tới chuyển thành dạng nhiệt, phần khác bị phản xạ hoặc truyền qua. Những loại bức xạ hay sử dụng trong kỹ thuật sấy là bức xạ hồng ngoại hoặc vi sóng, phụ thuộc vào độ dài bước sóng của bức xạ. Bước sóng hồng ngoại kích thích sinh nhiệt trên bề mặt vật liệu trong khi vi sóng kích thích sinh nhiệt từ bên trong.

Nhược điểm của bức xạ hồng ngoại là bị hấp thụ nhanh và không có khả năng truyền xa trong khối vật liệu. Bề mặt lớp vật liệu tiếp xúc với bức xạ hồng ngoại bị sấy khô rất nhanh; nếu hấp thụ thêm năng lượng sẽ khiến nhiệt độ của lóp của lớp này tăng cao, dễ gây ra hiện tượng quá nhiệt. Vì lý do đó mà sấy hồng ngoại hiếm khi được sử dụng trong sản xuất dược phẩm, mặc dù năng lượng hồng ngoại được tạo ra dễ hơn so với năng lượng vi sóng.

Vi sóng có độ rộng bước sóng từ 10mm đến 1m, khả năng đâm xuyên tốt hơn nhiều so với bức xạ hồng ngoại, khiến nhiệt được sinh ra đồng nhất trong vật liệu. Thiết bị sấy vi sóng ngày nay được sử dụng nhiều trong công nghiệp dược phẩm.

1.2. Cơ chế của quá trình sấy

Khi sấy vật liệu, hai quá trình đồng thời xảy ra:

- Quá trình 1 (quá trình truyền nhiệt): vật liệu trao đổi nhiệt với môi trường xung quanh để làm bay hơi lượng ẩm trên bề mặt. Quá trình này phụ thuộc vào các yếu tố bên ngoài như nhiệt độ, độ ẩm, áp suất, lưu lượng khí của môi trường tiếp xúc, diện tích trao đổi nhiệt.

- Quá trình 2 (quá trình chuyển khối): hơi ẩm di chuyển từ bên trong vật liệu ra ngoài bề mặt. Quá trình này phụ thuộc vào những đặc tính vật lý của vật liệu như nhiệt độ và hàm ẩm.

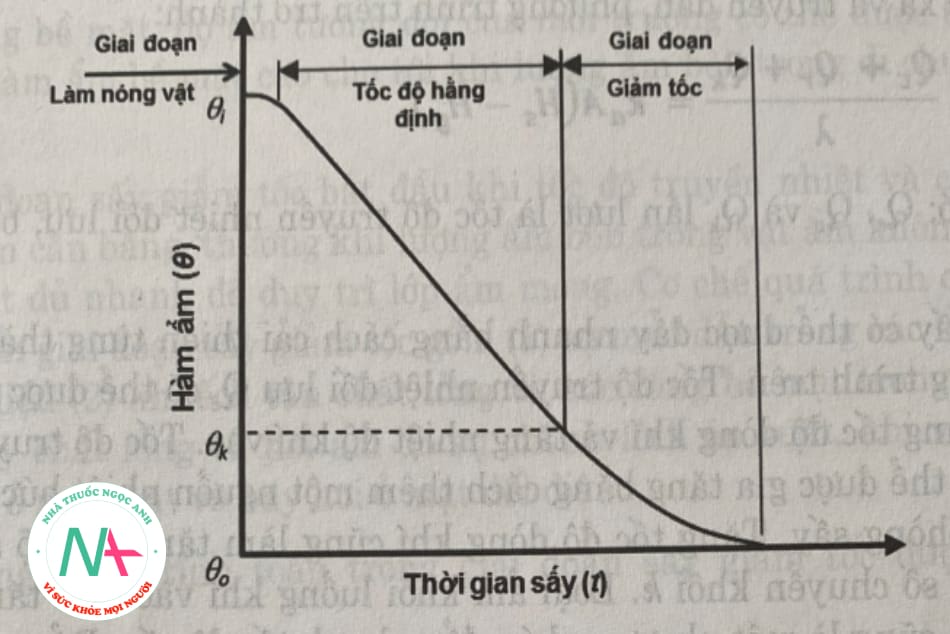

Diễn biến của quá trình sấy được đặc trưng bởi đường cong hàm ẩm theo thời gian và được chia làm ba giai đoạn chính (hình 6.1).

1.2.1. Giai đoạn làm nóng vật

Giai đoạn này bắt đầu từ khi đưa vật liệu vào thiết bị sấy cho đến khi nhiệt độ của nó trở nên cân bằng với môi trường. Trong quá trình này, toàn bộ vật liệu được gia nhiệt và nóng dần lên; trong khi đó một lượng ẩm nhỏ bị bay hơi trên bề mặt. Đối với những vật dễ sấy thì giai đoạn làm nóng xảy ra rất nhanh.

1.2.2. Giai đoạn sấy tốc độ không đổi

Kết thúc giai đoạn làm nóng vật, nhiệt độ vật liệu ẩm bằng với nhiệt độ buồng sấy. Tiếp tục cung cấp nhiệt, ẩm trong vật sẽ hóa hơi còn nhiệt độ của vật giữ không đổi nên nhiệt lượng cung cấp chỉ để làm hóa hơi nước. Lúc nay, trên bê mặt vật liệu sấy luôn tồn tại một lớp màng ẩm mỏng. Tốc độ bay hơi ở lớp màng ẩm mỏng có liên quan đến tốc độ truyền nhiệt theo phương trình:

dw/dt = Q/λ

Trong đó: dw/dtlà tốc độ bay hơi (kg H2O /giây)

Q là tốc độ truyền nhiệt (J/ s)

λ là nhiệt ẩn bay hơi của nước (J / kg H2O)

Tốc độ khuếch tán ẩm vào dòng khí nóng được biểu thị bằng phương trình tốc độ tương tự như phương trình truyền nhiệt. Phương trình tốc độ được biểu diễn như sau:

– dw/dt = kA{Hs-Hg)

Trong đó: dw/dt là tốc độ khuếch tán (kg H20 /giây)

k là hệ số chuyển khối (kg / giây, m2)

A là diện tích bề mặt bay hơi (m2)

Hs là độ ẩm tuyệt đối tại bề mặt bay hơi

Hg là độ ẩm tuyệt đối trong không khí

Hệ số chuyển khối k không phải là hằng số mà thay đổi theo tốc độ dòng khí đi qua bề mặt bay hơi. Sự phụ thuộc thể hiện ở phương trình :

k = cGn

Trong đó: c là hằng số tỉ lệ

G là tốc độ dòng khí

n là số mũ thường bằng khoảng 0,8.

Sau giai đoạn điều chỉnh, ban đầu, tốc độ bay hơi cân bằng với tốc độ khuếch tán ẩm và tốc độ truyền nhiệt cân bằng với tốc độ chuyển khối:

-dw/dt = Q/λ=kαA{Hs-Hg)

Nếu tốc độ truyền nhiệt Q được biểu diễn bằng tổng tốc độ truyền nhiệt đối lưu, bức xạ và truyền dẫn, phương trình trên trở thành:

Trong đó: Qc, Qr và Qk lần lượt là tốc độ truyền nhiệt đối lưu, bức xạ và truyền dẫn.

Tốc độ sấy có thể được đẩy nhanh bằng cách cải thiện từng thành phần trong phương trình trên. Tốc độ truyền nhiệt đối lưu Qc có thể được cải thiện bằng cách tăng tốc độ dòng khí và tăng nhiệt độ khí vào. Tốc độ truyền nhiệt bức xạ Qr có thể được gia tăng bằng cách thêm một nguồn nhiệt bức xạ nhiệt độ cao vào phòng sấy. Tăng tốc độ dòng khí cũng làm tăng tốc độ sấy bằng việc tăng hệ số chuyển khối k. Loại ẩm khỏi luồng khí vào làm tăng chênh lệch hàm ẩm cũng là một phương pháp đẩy nhanh tốc độ sấy. Đẩy nhanh tốc độ sấy có thể thực hiện được nhờ áp dụng trường vi sóng. Trong trường hợp này tốc độ sấy phụ thuộc chủ yếu vào độ lớn trường bức xạ.

Biên độ của giai đoạn sấy tốc độ hằng định phụ thuộc vào 5 yếu tố sau:

- Hệ số truyền nhiệt.

- Hệ số chuyển khối.

- Diện tích bề mặt vật ẩm tiếp xúc với môi trường bên ngoài.

- Sự chênh lệch nhiệt độ giữa bề mặt vật ẩm với môi trường.

- Sự chênh lệch áp suất hơi giữa bề mặt vật ẩm và môi trường.

- Giai đoạn sấy giảm tốc

Tại thời điểm cuối cùng của giai đoạn sấy tốc độ không đổi, khi hàm ẩm trung bình đạt tới giới hạn, lớp ẩm mỏng tồn tại trên bề mặt giảm đi rõ rệt do không còn được bổ sung đầy đủ ẩm từ bên trong. Tiếp tục sấy sẽ làm xuất hiện các điểm khô trên bề mặt. Do tốc độ sấy được tính toán dựa vào tổng diện tích bề mặt vật ẩm, tốc độ sấy giảm xuống mặc dù tốc độ trên một đơn vị diện tích không đổi. Vật sấy đi vào giai đoạn sấy giảm tốc thứ nhất.

Hàm ẩm giới hạn phụ thuộc vào bản chất hóa học của vật liệu sấy (độ xốp), vào tốc độ sấy hằng định và kích thước tiểu phân. Ví dụ: phân bố kích thước tiểu phân xác định tỉ lệ diện tích bề mặt trên khối lượng. Tiểu phân càng nhỏ, khoảng cách để hàm ẩm dịch chuyển từ trong lòng tiểu phân ra bề mặt càng ngắn. Ngược lại, các tiểu phân lớn thường có hàm ẩm giới hạn cao hơn so với các tiểu phân kích thước nhỏ.

Một hiện tượng khác có thể ảnh hưởng đến hàm ẩm giới hạn là sự tăng cứng bề mặt. Trong trường hợp này, bề mặt vật liệu được sấy quá nhanh, hình thành nên một lớp vật liệu khô không xốp. Lớp vật liệu này giông như một rào chắn ngăn cản quá trình khuếch tán ẩm. Để giảm nguy cơ xảy ra sự tăng cứng bề mạt, độ ẩm tương đối của môi trường có thể được tăng lên để duy trì ham ẩm bề mặt cao cho tới khi lượng ẩm bên trong di chuyển hết ra bề mặt.

Giai đoạn sấy giảm tốc bắt đầu khi tốc độ truyền nhiệt và chuyển khối không còn cân bằng, thường khi lượng ẩm bên trong vật ẩm không di chuyển ra bề mặt đủ nhanh để duy trì lớp ẩm mỏng. Cơ chế quá trình chuyển khối điểu khiển giai đoạn sấy giảm tối gồm (1) sự mao dẫn trong các lỗ xốp và hạt mịn vật liệu (2) khuếch tán chất lỏng và sức căng bề mặt trong vật liệu (3) dòng chảy chất lỏng và hơi ẩm do sự chênh lệch áp suất, khi vật liệu được gia nhiệt ở một mặt và bay hơi ở mặt đối diện.

Phương trình tính toán trong giai đoạn sấy giảm tốc được biểu diễn như sau:

In w = lnW0 – kt

Trong đó W0 là hàm ẩm tại điểm tới hạn.

Ở giai đoạn sấy giảm tốc thứ hai, tốc độ sấy phụ thuộc vào tốc độ khuếch tán hơi ẩm trong lòng vật liệu. Do nồng độ ẩm giảm dần và tốc độ vận chuyển ẩm trong lòng vật liệu giảm, tốc độ sấy giảm rất nhanh. Kết thúc giai đoạn sấy giảm tốc thứ 2, tốc độ sấy gần như bằng 0, giai đoạn ẩm cân bằng bắt đầu, và hàm ẩm của vật sấy cân bằng với môi trường xung quanh. Lúc này, việc tăng thêm thời gian sấy cũng sẽ không còn ý nghĩa nữa, vì không làm thay đổi hàm ẩm. Khi đó, muốn làm giảm độ ẩm của vật liệu cần làm giảm độ ẩm của môi trường. Trong công nghiệp, để làm giảm độ ẩm của môi trường, người ta có thể dùng hệ thống điều hòa không khí. ở quy mô phòng thí nghiệm, có thể sử dụng các chất hút ẩm như silicagel, P2O5.

Tùy thuộc vào tính chất của vật liệu sấy, tốc độ sấy sẽ dừng lại ở giai đoạn tốc độ hằng định hoặc giai đoạn sấy giảm tốc.

2. Thiết bị sấy

Có nhiều cách để phân loại các thiết bị sấy khác nhau, trong đó cách phân loại theo bản chất vật liệu sấy và phương thức cấp nhiệt cho quá trình sấy rất hay được sử dụng. Nếu phân loại theo bản chất, các vật liệu sấy gồm vật liệu rắn, vật liệu ở dạng dung dịch, hỗn dịch và nhũ tương. Nếu theo phương thức cấp nhiệt, thiết bị sấy gồm sấy đối lưu, sấy truyền dẫn, sấy bức xạ.

Việc lựa chọn thiết bị sấy dựa trên việc cân nhắc các yếu tố sau:

- Độ bền với nhiệt của vật liệu.

- Đặc tính lý hóa của vật liệu.

- Bản chất của chất lỏng trong vật liệu.

- Quy mô của quá trình.

- Sự cần thiết vô khuẩn.

- Nguồn nhiệt có sẵn.

Một quá trình sấy hiệu quả là quá trình đáp ứng được các tiêu chí:

- Diện tích trao đổi nhiệt lớn

- Hiệu quả trao đổi nhiệt tối ưu trên một đơn vị diện tích.

- Trao đổi nhiệt có khuấy trộn.

- Hiệu quả quá trình loại ẩm khỏi môi trường sấy (độ ẩm tương đối của không khí nhỏ, chuyển động với vận tốc đủ lớn).

2.1. Sấy các vật liệu rắn

2.1.1. Tủ sấy tĩnh

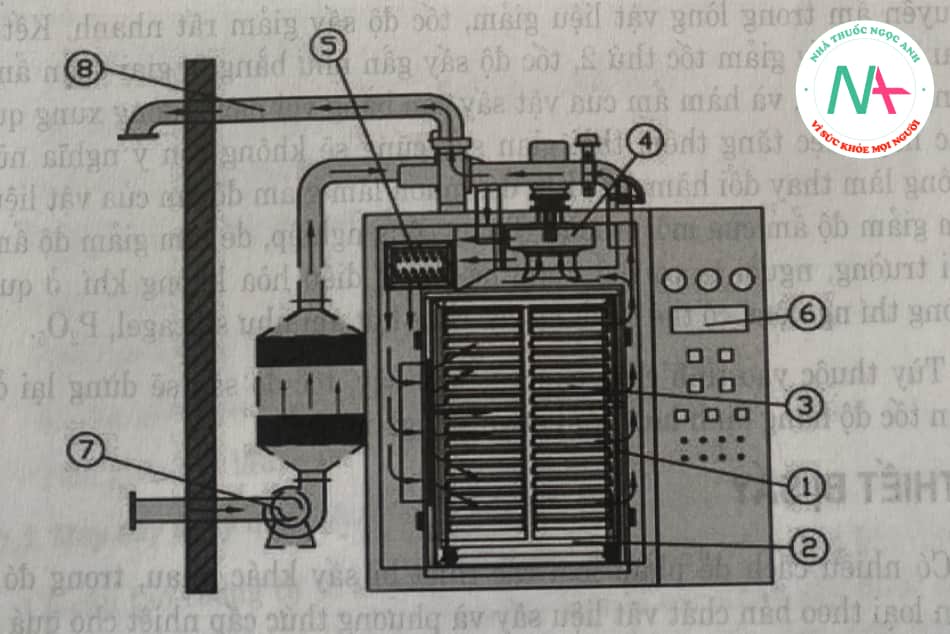

Là một trong những loại thiết bị sấy thông dụng nhất sử dụng trong công nghiệp dược phẩm. Nguyên tắc hoạt động của tủ sấy là sử nhiệt đối lưu cưỡng bức lưu thông tuần hoàn nhằm loại đi lượng ẩm của vật liệu được đặt trong các khay sấy. Trong quá trình đó, không khí ẩm được loại đi một phần.

Khi vật liệu sấy được đặt vào khay sấy, luồng không khí được thổi qua bộ phận gia nhiệt và đi vào tủ sấy. Không khí nóng lưu thông trong tủ với tốc độ khoảng 2-5m/s. Dòng khí hỗn loạn làm giảm áp suất hơi riêng phần ở môi trường trong tủ đồng thòi làm giảm độ dày lớp không khí tĩnh tiếp xúc với vật liệu ẩm. Hơi nước do đó bay hơi từ bề mặt vật liệu vào môi trường khí nóng, kéo theo lượng ẩm khuếch tán từ bên trong vật liệu thông qua hệ mao quản. Tuy vậy, thời gian tiếp xúc ngắn và lượng ẩm được mang đi sau mỗi lần không khí được thổi qua nhỏ, có đến 80-90 % lượng không khí được tái sử dụng quay trở lại buồng sấy thông qua quạt thổi và chỉ có khoảng 10-20 % không khí mới được thêm vào.

Thiết bị sấy được cấu tạo gồm một buồng sấy hình chữ nhật, có vỏ cách nhiệt, bên trong đặt các khay sấy. Để giúp dòng khí lưu thông tốt, các khay sấy được đục lỗ hoặc có dạng mắt lưới. Số lượng các khay sấy có thể thay đổi phụ thuộc vào dung tích tủ. Trong công nghiệp, một buồng sấy có thế chia thành hai ngăn sấy với khoảng 20 khay ở mỗi ngăn. Mỗi khay sấy hình vuông hoặc chữ nhật, diện tích khoảng 1-1,5m2, chứa vật liệu sấy có độ dày từ 10 đến 100mm, khoảng cách giữa đáy khay sấy trên và bề mặt vật liệu sấy ở khay dưới tối thiểu 40mm.

Một số loại tủ sấy có lắp thêm quạt thổi và bộ phận gia nhiệt ở giữa chừng, nhằm đảm bảo nhiệt độ và lưu lượng khí vào phòng sấy được đồng nhất trong tủ. Nếu không khí không được lưu thông tốt, các khay sấy phía trên sẽ dễ bị khô hơn các khay sấy phía dưới. Một số loại tủ sấy khác có khay sấy được đặt trên kệ có bánh xe có thể đẩy ra vào phòng sấy. Máy sấy loại này có ưu điểm so với tủ sấy tĩnh ở khả năng nạp và tháo nguyên liệu rất thuận lợi.

Ưu điểm của tủ sấy tĩnh:

- Cấu tạo đơn giản, dễ vận hành, chi phí đầu tư ít.

- Vật liệu sấy không bị hao mòn.

- Có thể sấy những lượng nhỏ.

Nhược điểm:

- Chất lượng sấy không đều.

- Không phù hợp với các vật liệu nhạy cảm với nhiệt.

- Thời gian sấy lâu.

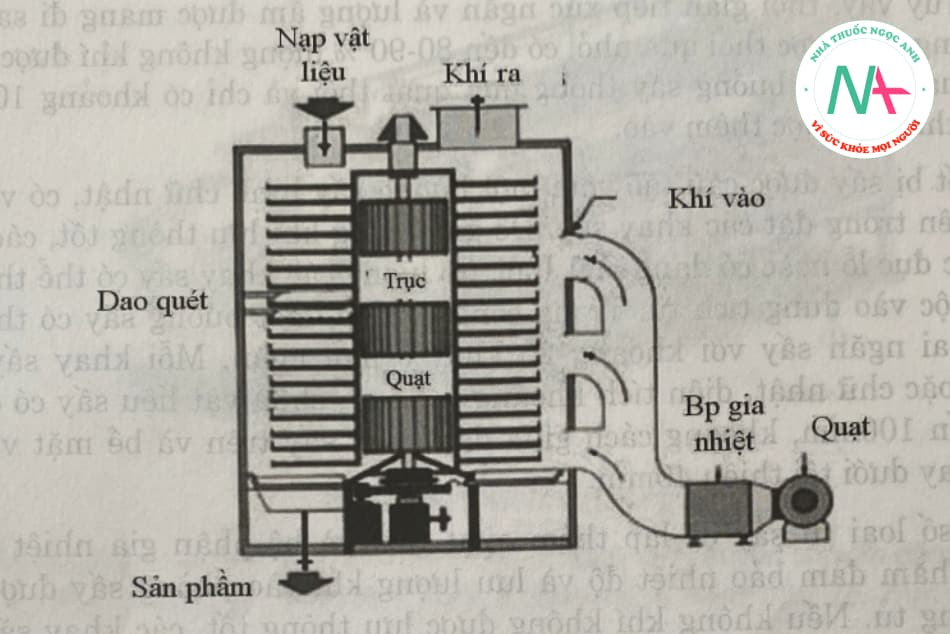

2.1.2. Máy sấy khay quay (turbo tray dryer)

Có cấu tạo tương tự tủ sấy tĩnh với các khay sấy và luồng khí đối lưu di chuyển trên bề mặt vật liệu. Điểm khác biệt là các khay sấy được đặt trên một trục quay cố’ định nên vật liệu được di chuyển liên tục trong quá trình sấy.

Ban đầu vật liệu được nạp vào khay sấy cao nhất. Theo chu kỳ quay xung quanh trục, vật liệu sấy được đẩy dần xuống các khay phía dưới cho đến hết, nhò hệ thống dao quét. Quá trình như vậy khiến các lớp bề mặt vật liệu thay đổi liên tục, tạo điều kiện cho quá trình sấy. Nhằm tăng thời gian lưu của vật liệu trong thiết bị sấy, người ta có thể bố trí đến 30 tầng khay hoặc hơn nữa.

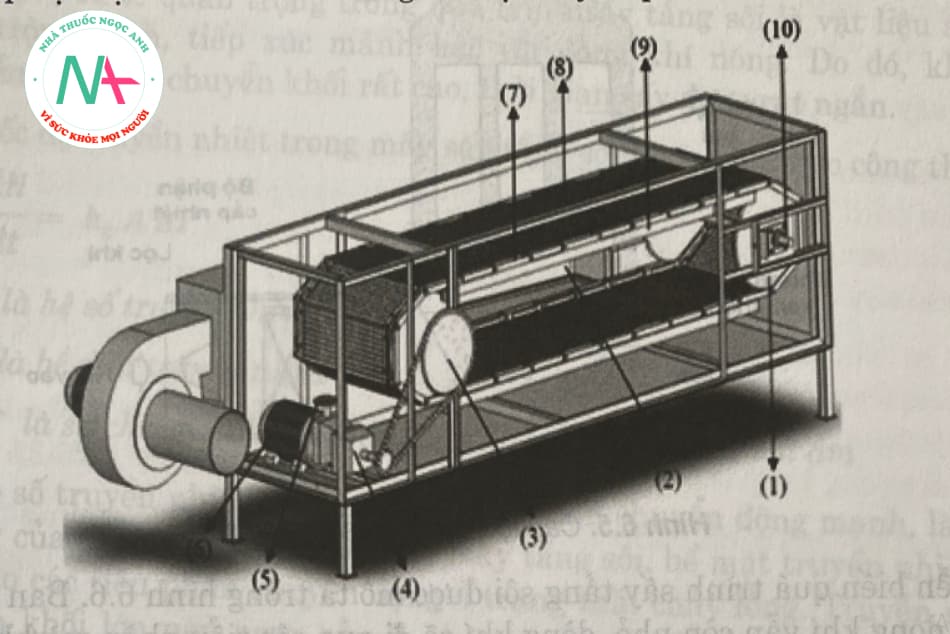

2.1.3. Thiết bị sấy băng tải

Sử dụng rộng rãi trong việc sấy các nguyên liệu, đặc biệt là sấy dược liệu và các sản phẩm từ cây cỏ.

Thiết bị sấy có dạng buồng sấy hình hộp chữ nhật, trong đó có một hoặc nhiều băng tải được sắp xếp chồng lên nhau thành tầng. Mỗi băng tải là một tấm dạng lưới hoặc dạng đục lỗ được làm bằng thép không gỉ. Băng tải được lắp trên trục quay, hai đầu trục lắp vào hai xích tải. Để tốc độ sấy nhanh, người ta cho dòng khí di chuyển với tốc độ lớn (3m/s), còn các băng tải di chuyển chậm hơn từ vài cm đến 0,5m/phút. Độ rộng của băng tải dao động trong khoảng 0,5m đến 2m.

Khi bắt đầu sấy, dòng khí nóng được thổi với tốc độ thấp từ dưới lên xuyên qua các lớp vật liệu trên băng tải. Loại thiết bị sấy này do vậy không phù hợp cho các vật liệu quá ướt hoặc quá mịn. Mặt khác, nếu bề dày của lốp vật liệu trên băng tải quá lớn (hơn 10-15 cm), vật liệu sấy có thể không loại được hết lượng ẩm cần thiết và dính lại trên băng tải, do vậy dễ dẫn đến quá nhiệt. Một trong các phương pháp để hạn chế hiện tượng này là đảo chiều dòng khí theo chiều dài của băng tải. Việc này sẽ loại được nhiều ẩm hơn đồng thời tăng được tốc độ sấy. Trong một số loại thiết bị sấy công nghiệp, người ta có thể xếp nhiều tầng băng tải chồng lên nhau, vật liệu sẽ rơi từ băng tải phía trên xuống băng tải phía dưới tạo nên quá trình trộn ngẫu nhiên lốp vật liệu trước khi đi vào giai đoạn sấy tiếp theo.

Ưu điểm:

- Đối với thiết bị sấy có nhiều băng tải, vật liệu được xáo trộn nên chất lượng sấy đồng đều hơn.

- Có thể kiểm soát tốc độ băng tải và thời gian sấy.

- Có thể làm việc liên tục nên năng suất cao.

Nhược điểm:

- Thiết bị cấu tạo phức tạp hơn tủ sấy tĩnh và cần nhiều năng lượng hơn để hoạt động.

- Không phù hợp cho các vật liệu mịn hoặc vật liệu quá ẩm.

2.1.4. Máy sấy tầng sôi

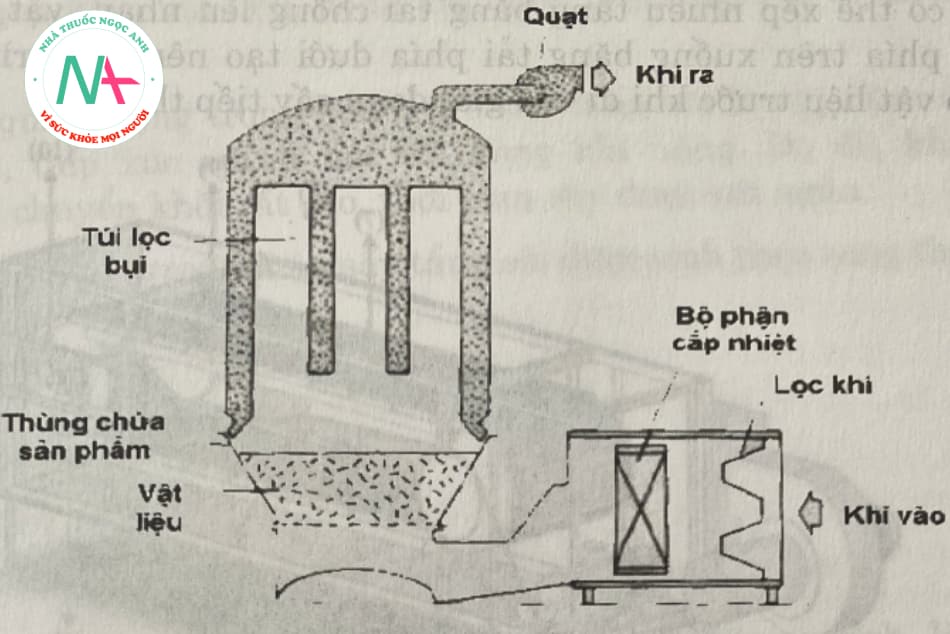

Đây là thiết bị sấy rất hiệu quả do vật liệu sấy được tiếp xúc rất mạnh với luồng khí nóng. Máy gồm một thùng kim loại có cấu tạo như hình 6.5, bên trong chứa vật liệu ẩm, thường ở dạng tiểu phân kích thước nhỏ. Đáy thùng chứa có dạng đĩa đục lỗ để giúp dòng khí nóng chuyển động từ dưới lên. Kích thước tiểu phân phù hợp có thể từ 50 đến 5000 μm. Bột mịn có kích thước nhỏ hơn 50 μm hoặc các tiểu phân hình gậy dài có thể phải cần thêm chế độ rung để đảm bảo độ chảy của bột.

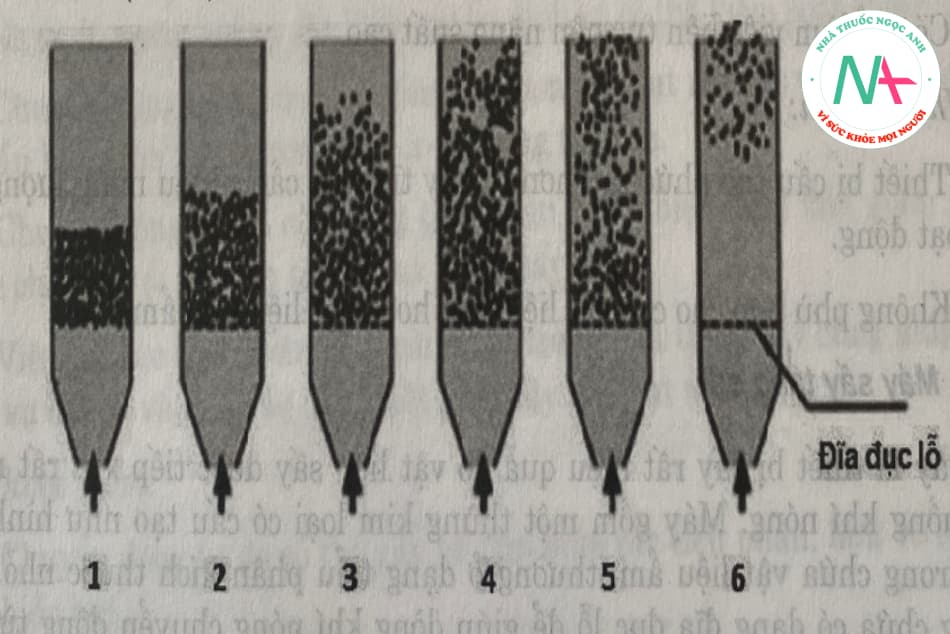

Diễn biến quá trình sấy tầng sôi được mô tả trong hình 6.6. Ban đầu, khi tốc độ dòng khí vẫn còn nhỏ, dòng khí sẽ đi qua các tiểu phân mà không làm xáo trộn vị trí của chúng. Khối vật liệu vẫn ở trạng thái tĩnh (1).

Khi tăng tốc độ dòng khi đạt tới điểm tới hạn, lực kéo của dòng khí đủ sức nâng đỡ tiểu phân. Các tiểu phân bắt đầu có thể chuyển động, sắp xếp lại vị trí để tạo điều kiện cho dòng khí đi xuyên qua (2). Tiếp tục tăng tốc độ dòng khí, các tiểu phân tách rồi nhau để chuyển động tự do, vật liệu ở trạng thái chảy (3 & 4). Cuối cùng, các tiểu phân tách nhau hơn nữa, quá trình chảy sẽ không theo quy luật, nhiều bong bóng khí chuyển động lên, bắt đầu quá trình sôi (5 & 6).

Sau khi đi qua khối vật liệu, dòng khí nóng được loại bụi trước khi thải ra môi trường.

Một yếu tố quan trọng trong quá trình sấy tầng sôi là vật liệu sấy được xáo trộn mạnh, tiếp xúc mãnh liệt với dòng khí nóng. Do đó, khả năng truyền nhiệt và chuyển khối rất cao, thời gian sấy được rút ngắn.

Tốc độ truyền nhiệt trong máy sấy tầng sôi được tính theo công thức:

dH/dt=hc A ΔT

hc là hệ số truyền nhiệt

A là bề mặt truyền nhiệt

ΔT là sự chênh lệch nhiệt độ giữa không khí khô và vật ẩm

Hệ số truyền nhiệt tăng khi các tiểu phân chuyển động mạnh, làm giảm độ dày của các lớp vật liệu. Đối với máy tầng sôi, bề mặt truyền nhiệt là lớn nhất do các tiểu phân chuyển động ở trạng thái chảy lỏng. Truyền nhiệt và chuyển khối lớn nên ngay cả với những mẻ sấy công nghiệp, thời gian sấy cũng chỉ trong 20-40 phút.

Ưu điểm của máy sấy tầng sôi:

- Hiệu quả truyền nhiệt và chuyển khối cao nên tốc độ sấy lớn, thòi gian sấy ngắn. Ngoài ưu thế về mặt tiết kiệm, quá trình tác động nhiệt đến vật liệu được giảm thiểu.

- Trạng thái sôi đảm bảo rằng quá trình sấy diễn ra ỏ bề mặt các tiểu phân riêng biệt, do đó phần lớn quá trình sấy diễn ra ở tốc độ hằng định.

- Nhiệt độ trong buồng sấy được giữ ổn định và có thể kiểm soát chính xác.

- Chuyển động tự do trong buồng sấy làm các hạt ma sát với nhau và trở nên cầu hơn, khả năng trơn chảy do đó cũng tốt hơn.

- Chuyển động tự do của từng tiểu phân riêng biệt cũng làm giảm nguy cơ các chất tan di chuyển trong quá trình sấy.

- Việc giữ các tiểu phân tách rời nhau trong quá trình sấy cũng giúp làm giảm sự kết tụ và giảm sự cần thiết phải rây sửa hạt sau sấy.

Nhược điểm:

- Chuyển động tự do có thể gây va đập giữa các tiểu phân, làm vỡ hạt và tạo nhiều bụi.

- Những tiểu phân mịn có thể theo dòng khí chuyển động ra ngoài. Những tiểu phân này phải được thu hồi bởi các túi lọc. Trong quá trình thu hồi, tránh làm kết tập tiểu phân hoặc mất những tiểu phân mịn.

– Quá trình chuyển động của các tiểu phân trong dòng khí nóng có thể sinh tĩnh điện. Hỗn hợp không khí với các hạt bụi mịn của vật liệu hữu cơ (như tinh bột hoặc lactose) có thể gây nổ nếu có mồi là các tia lửa điện do tĩnh điện. Nguy hiểm hơn nếu sấy tầng sôi chứa dung môi dễ bay hơi.

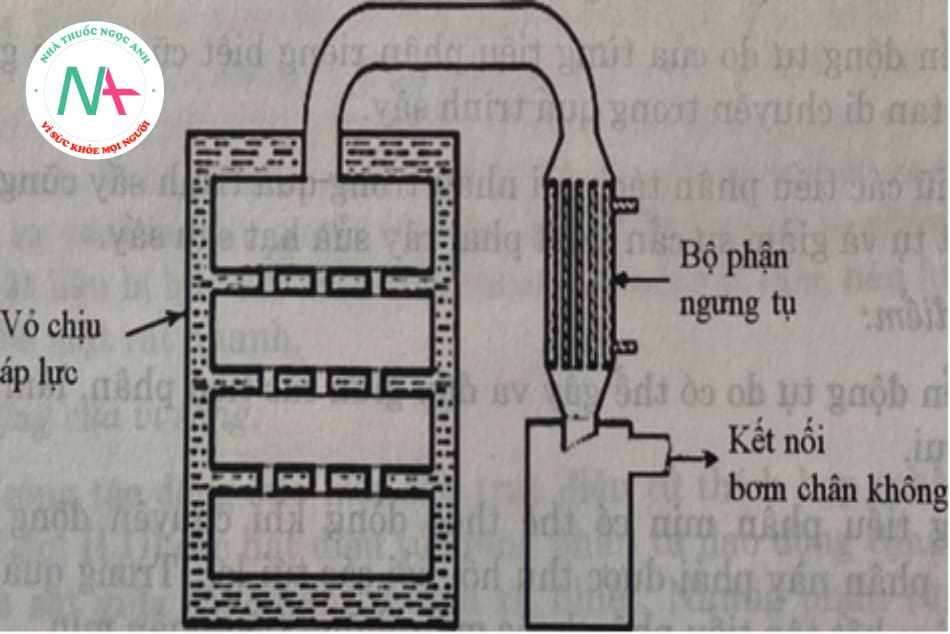

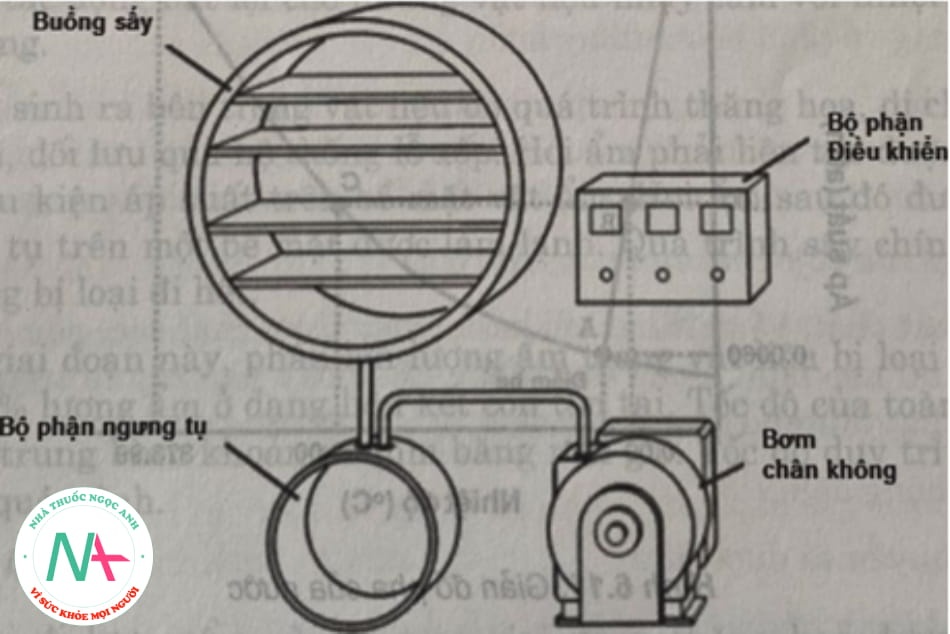

2.1.5. Tủ sấy chân không

Tủ sấy chân không là thiết bị sấy đơn giản nhất sử dụng phương thức sấy truyền dẫn. Môi trường chân không trong tủ cho phép giảm nhiệt độ bay hơi hơi ẩm trong vật liệu sấy đồng thời loại đi lượng ẩm sinh ra. Do vậy, thiết bị sấy này rất phù hợp cho các vật liệu nhạy cảm với nhiệt.

Thiết bị cấu tạo gồm một buồng sấy có vỏ vững chắc, chịu được chân không. Bên trong buồng sấy có nhiều ngăn sấy có thể gia nhiệt, là nơi tiếp xúc với vật liệu sấy. Cửa tủ sấy phải được khóa đảm bảo kín hơi. áp suất làm việc có thể xuống thấp tới 0,03-0,06 bar, là áp suất mà nước sôi ở 25-35 °C.

Tủ được nối với bơm chân không thông qua một thiết bị ngưng tụ. Bộ phận ngưng tụ cho phép hơi thoát ra từ tủ sấy trở lại trạng thái lỏng và đi vào bộ phận thu hồi. Trong trường hợp chất lỏng là nước và bơm chân không là loại bơm tụt có thể làm việc với hơi nước, có thể nối trực tiếp bơm với buồng sấy. Tủ có thê được trang bị một hệ thống lọc giúp ngăn chặn một số tiểu phân mịn bị hút vào bơm chân không. Hệ thống lọc này có thể được định kỳ làm sạch bằng cách thổi khí trơ trong quá trình sấy.

Khi hoạt động, nhiệt trong tủ được chọn ở mức phù hợp để không làm phân hủy vật liệu, áp suất tuyệt đối trong tủ sấy sau đó được giảm nhò nối với một bơm chân không. Duy trì áp suất giảm càng lâu trong tủ sấy càng làm tăng tốc quá trình, áp suất giảm làm quá trình sấy truyền dẫn đạt tối đa, bởi hệ số truyền nhiệt trong trường hợp này có thể tăng 10-15 lần so với hệ số truyền nhiệt trong trường hợp chỉ đơn giản tiếp xúc giữa vật ẩm và các khay trong tủ.

Khi cần sấy vật liệu đến hàm ẩm rất thấp, có thể sử dụng khí mang. Lượng khí mang khô có thể cải thiện sự chênh lệch áp suất hơi trong quá trình. Nhược điểm của khí mang là nó có khả năng bị rò ra ngoài hệ làm giảm hiệu năng của bơm chân không.

Ưu điểm:

- Nhìn chung, sấy truyền dẫn có hiệu quả sử dụng nhiệt cao hơn so với sấy đối lưu. Nhiệt chủ yếu do vật liệu ẩm sử dụng, ít có sự thất thoát năng lượng theo dòng khí nóng. Hơi ẩm sản sinh từ vật liệu sấy có thể được sử dụng làm tác nhân sấy cho các giai đoạn sau nên giảm sự tiêu thụ nguồn nhiệt.

- Quá trình vệ sinh khí thải trong sấy tiếp xúc cũng được giảm thiểu do dòng khí tốc độ thấp, ít có sự mất mát các tiểu phân có kích thước nhỏ, mịn. Điều này đặc biệt quan trọng khi sấy các vật liệu độc hại, dễ cháy nô.

- Chất lượng sản phẩm sấy cao, do lưu lượng dòng khí vào và ra khá nhỏ. Khi hoạt động gián đoạn, thiết bị sấy truyền dẫn thực sự là một hệ kín. Do vậy loại máy sấy này phù hợp với các trường hợp yêu cầu độ sạch cao.

Nhược điểm:

- Hạn chế trong việc tăng tốc độ sấy do hạn chế về khả năng tiếp xúc truyền nhiệt, đặc biệt ở các mẻ lớn.

- Quy mô nhỏ.

- Cần thiết phải có bề mặt truyền nhiệt.

Tủ sấy chân không ít được dùng ngày nay nhưng vẫn rất giá trị bởi nó là phương pháp duy nhất sấy khô vật liệu nhạy cảm với nhiệt và không khí.

2.1.6. Thiết bị sấy vi sóng

Việc ứng dụng năng lượng vi sóng trong quá trình sấy vật liệu khác với các phương pháp sấy truyền thống. Thay vì dùng một nguồn nhiệt bên ngoài, năng lượng dưới dạng vi sóng được chuyển hóa thành nhiệt lượng bên trong vật liệu. Quá trình truyền nhiệt diễn ra rất nhanh nên quá trình sấy cũng rất nhanh. Trong sấy vi sóng, quá trình chuyển khối diễn ra chủ yếu do chênh lệch áp suất hơi ẩm trong vật liệu. Điều đó có nghĩa là phần lớn lượng ẩm trong vật liệu bị bay hơi trước khi thoát ra khỏi vật liệu, nên lượng ẩm di chuyển ra bề mặt rất nhanh.

Hoạt động của vi sóng:

Khi vi sóng tác động vào một cấu trúc điện tử thích hợp (phân tử phân cực nhỏ, ví dụ: H20) các hạt điện tử trong phân tử dao động cộng hưởng với bức xạ. Ma sát giữa các phân tử sinh ra nhiệt. Những phân tử lớn (ví dụ lactose, tinh bột) không cộng hưởng dao động, do vậy tránh được hiện tượng quá nhiệt khi nước đã bị loại đi. Khả năng xuyên qua của vi sóng vào vật liệu ẩm rất tốt, nhiệt sinh ra đồng nhất trong vật ẩm.

Sấy vi sóng trong công nghiệp thường sử dụng ở dạng sấy tĩnh liên tục. Vật liệu sấy được đặt trong một băng tải và chuyển động qua máy sấy vi sóng. Dòng khí nóng có thể được sử dụng đồng thời với vi sóng để loại đi lượng ẩm sinh ra từ bề mặt vật liệu sấy. Thông thường, sấy vi sóng được sử dụng ở giai đoạn CUỐI cùng của sấy khí nóng để loại đi lượng ẩm còn lại, giảm thời gian sấy lên đến 50%.

Ưu điểm của sấy vi sóng:

- Sấy nhanh ở nhiệt độ thấp, có thể sử dụng cho những vật liệu nhạy cảm với nhiệt như các vitamin, enzym, protein.

- Hiệu quả sử dụng nhiệt cao, phần lớn vi sóng được hấp thụ bởi thành phần ẩm trong vật liệu.

- Vật liệu sấy cố định, tránh được vấn đề về bụi và hao phí.

- Hạn chế hiện tượng chất tan di chuyển do nhiệt trong phòng sấy rất đồng nhất

- Điểm dừng tạo hạt có thể được phát hiện nhò việc đo năng lượng vi sóng còn lại. Khi lượng ẩm còn ít, năng lượng này tăng đột ngột trong buồng sấy.

Nhược điểm:

- Quy mô một mẻ của sấy vi sóng trong công nghiệp nhỏ hơn sấy tầng sôi.

- Cần đặc biệt chú ý đến yếu tố an toàn vì vi sóng có thể gây hại tối một số cơ quan trong cơ thể.

2.2. Sấy dung dịch và hỗn dịch

2.2.1. Sấy phun sương

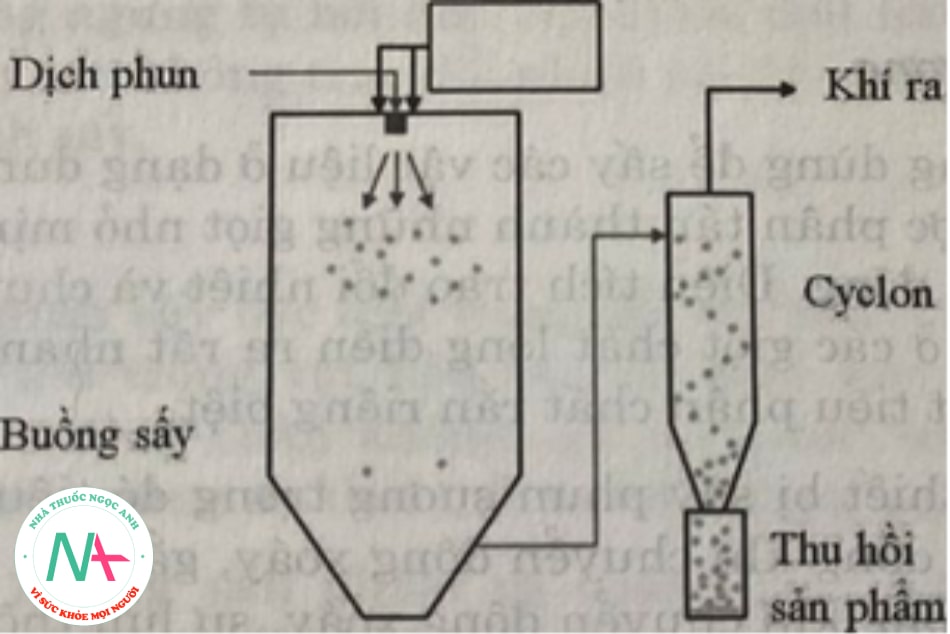

Sấy phun sương dùng để sấy các vật liệu ở dạng dung dịch, hỗn dịch hay bột nhão. Dịch được phân tán thành những giọt nhỏ mịn, phun vào dòng khí nóng đang chuyển động. Diện tích trao đổi nhiệt và chuyển khối rất lớn giúp quá trình bay hơi ở các giọt chất lỏng diễn ra rất nhanh, mỗi giọt nhỏ được làm khô thành một tiểu phân chất rắn riêng biệt.

Có nhiều loại thiết bị sấy phun sương trong đó tiêu biểu là thiết bị gồm một buồng sấy với dòng khí chuyển động xoáy, gắn với hệ thống thu hồi sản phẩm cyclon. Do dòng khí chuyển động xoáy, sự lưu thông khí hiệu quả, quá trình trao đổi nhiệt và chuyển khối cũng trở nên dễ dàng. Quá trình tách rời các tiểu phân khô khỏi dòng khí chuyển động nhờ lực ly tâm.

Hệ thống phun:

Để phân tán dung dịch thành các giọt chất lỏng nhỏ mịn, có ba hệ thống phun chính:

- Phun cao áp: dòng chất lỏng được nén dưới áp lực cao, qua vòi phun được phân tán thành những giọt rất nhỏ.

- Phun khí nén: dòng chất lỏng bị xé thành các giọt nhỏ nhờ dòng khí tốc độ cao. Sản phẩm sinh ra từ kiểu phun này thường mịn, có thể phun được những dung dịch tương đối nhớt. Tuy nhiên, kiểu phun này thường dùng nhiều năng lượng hơn so với phun cao áp.

- Đĩa văng ly tâm: Chất lỏng được đưa vào tâm của một đĩa quay với tốc độ cao, ở đó, lực ly tâm đóng vai trò chia nhỏ dòng chất lỏng. Kiểu đĩa quay ly tâm được dùng rất rộng rãi trong công nghiệp dược phẩm do khả năng ứng dụng cho nhiều loại chất lỏng bao gồm cả chất lỏng có độ nhớt cao, hay các loại bột nhão có thể gây tắc các loại vòi phun khác.

Buồng sấy:

Không khí nóng đă được lọc, đi vào buồng sấy theo phương tiếp tuyến, đẩy các giọt dung dịch chuyển động xung quanh buồng sấy. Quá trình tách các tiểu phân rắn khỏi dòng khí thường nhò bộ phận cyclon, còn được gọi là bộ phận thu hồi sản phẩm. Một phần các tiểu phân không đến được cyclon, có thê bám vào thành buồng sấy, được lấy ra ở đáy buồng sấy. Các tiểu phân này thường có kích thước lớn hơn so với sản phẩm thu ở cyclon và chịu tác động nhiệt lâu hơn. Bụi sinh ra trong buồng sấy được giữ lại bởi một túi lọc, do đó khí đi ra có thể được tuần hoàn trở lại, giúp cải thiện hiệu quả của quá trình.

Trong quy mô phòng thí nghiệm, người ta có thể phun sấy 200-300 ml dịch, cung cấp khoảng vài gam chất rắn. Quy mô công nghiệp, buồng sấy với đường kính 3,5m, cao 6m với khả năng cho bay hơi 50-100 kg nước một giờ.

Sản phẩm sấy:

Sản phẩm của sấy phun sương rất đồng đều về hình thức, có hình dạng đặc trưng (hình cầu, rỗng ở giữa, thỉnh thoảng có lỗ). Điều này là do trong quá trình sấy, các giọt chất lỏng tiếp xúc với dòng khí nóng nhanh, mạnh; lớp nước ở ngoài cùng nhanh chóng bay hơi tạo lớp vỏ rắn, ở trong lóp vỏ rắn vẫn còn chất lỏng. Khi chất lỏng phía trong bay hơi, nó sẽ tạo ra lỗ trống bên trong lớp vỏ rắn.

Ưu điểm:

- Số lượng các giọt nhỏ nhiều, diện tích tiếp xúc lớn, tạo điều kiện cho quá trình truyền nhiệt và chuyển khối. Quá trình bay hơi diễn ra rất nhanh, thời gian thực để bay hơi 1 giọt chất lỏng chỉ mất vài phần giây và cả quá trình trong vài giây.

- Quá trình sấy nhanh hạn chế được tác động của nhiệt lên sản phẩm.

- Chất lượng sản phẩm tốt: tơi xốp, dễ hòa tan, khả năng trơn chảy tốt.

- Trong nhiều trường hợp, sấy phun sương làm tăng tốc độ hòa tan và qua đó tăng sinh khả dụng của những dược chất ít tan trong nước.

- Toàn bộ quá trình được tự động hóa, ít chi phí cho sức lao động.

Nhược điểm:

- Thiết bị đắt tiền, chiếm diện tích.

- Hiệu quả sử dụng nhiệt không cao, do không khí ra vẫn phải đảm bảo nóng, tránh hiện tượng ngưng tụ hơi ẩm. Ngoài ra, một lượng lớn không khí nóng đi qua buồng sấy mà không trao đổi nhiệt với tiểu phân và do đó không đóng góp vào quá trình sấy.

2.2.2. Đông khô

Đông khô là quá trình sấy đặc biệt trong đó vật liệu ẩm được đóng băng trước khi sấy. Lượng ẩm trong vật liệu sau đó được loại đi nhờ quá trình thăng hoa trong môi trường chân không. Để đảm bảo quá trình sấy hiệu quả, hơi ẩm sinh ra được mang đi khỏi môi trường xung quanh vật liệu sấy.

Đông khô tạo ra những sản phẩm có chất lượng tốt nhất so với các phương pháp sấy khác. Điểm đáng chú ý trong quá trình này là cấu trúc chất rắn tạo ra được giữ nguyên như trước khi lượng ẩm thăng hoa. Kết quả là nhiều lỗ xốp được tạo ra, tạo điều kiện cho quá trình hòa tan vật liệu sau này được nhanh và hoàn toàn.

Việc sử dụng quá trình đông khô trong công nghiệp dược phẩm khá phổ biến với các loại vật liệu không bền ngay cả với nhiệt độ sấy trung bình, vật liệu dễ bị oxi hóa mất hoạt tính trong môi trường có không khí, vật liệu ở dạng dung dịch bị mất hoạt tính dần theo thời gian, ví dụ huyết tương, hormon, kháng sinh, vật liệu cấy ghép, vaccin…

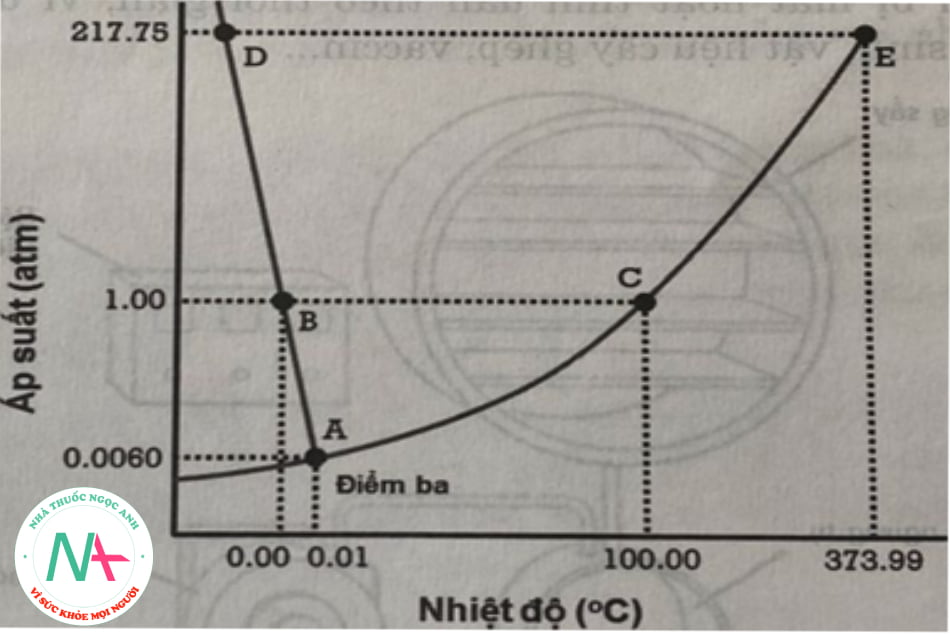

Lý thuyết quá trình đông khô dựa vào giản đồ pha của nước (hình 6.11). ở áp suất khí quyển, nước đóng băng ở 0°C và hóa hơi ở nhiệt độ 100°c. Nếu giảm áp suất xuống dưới điểm ba (4,579 mmHg), nước ở trạng thái rắn (đóng băng) khi được cấp nhiệt sẽ chuyển trực tiếp sang trạng thái hơi mà không qua trạng thái lỏng. Để đảm bảo quá trình diễn ra liên tục, áp suất phải luôn thấp hơn áp suất ở điểm ba, điều đó có nghĩa là hơi ẩm sinh ra phải được lấy ra liên tục, nhanh như khi nó tạo ra.

Ứng dụng giản đồ pha của nước, quá trình sấy đông khô gồm 3 bước:

- Làm đóng băng dung dịch.

- Giảm áp suất môi trường tới khi nhỏ hơn điểm ba của sản phẩm.

- Cấp nhiệt cho hệ đến khi nhiệt độ vượt qua đường cong thăng hoa.

Các giai đoạn trong quá trình đông khô

2.2.2.1. Giai đoạn đóng băng

Đóng băng là bước đầu tiên trong quá trình đông khô. Đây là giai đoạn quyết định đến hiệu suất của cả quá trình. Vật liệu sấy dưới dạng dung dịch, hỗn dịch hoặc nhũ tương, được hạ nhiệt độ xuống dưới nhiệt độ đông đặc của hệ. Nhiệt độ này thường vào khoảng từ -10 đến -30°C, nhỏ hơn nhiều so với nhiệt độ đông đặc của nước, do sự có mặt của chất tan. Do giai đoạn thăng hoa tiếp theo diễn ra chậm, rất nhiều phương pháp được ứng dụng để tạo ra một diện tích bề mặt băng lớn.

Phương pháp đóng băng vỏ: phương pháp ứng dụng cho thể tích dung dịch tương đôi lớn. Dịch cần sấy được đựng trong một chiếc lọ nhỏ, hình tròn, quay chậm rãi theo phương ngang trong bể làm lạnh. Do tiếp xúc với nhiệt độ thấp, dịch lỏng đóng băng thành một lốp vỏ mỏng, quanh chu vi lọ. Nhược điểm của phương pháp là quá trình làm lạnh diễn ra lâu, tinh thể băng kích thước lớn, có thể gây hại đến vật sấy. Nếu cho lọ sản phẩm quay tròn theo phương thắng đứng, lực ly tâm cũng sẽ tạo ra một lốp dịch mỏng xung quanh chu vi của chiếc lọ. Khi thổi gió lạnh, lớp dung dịch quanh lọ bị đóng băng nhanh chóng với các tinh thể băng kích thước nhỏ hơn.

Phương pháp làm lạnh nhờ ly tâm chân không: dịch cần làm lạnh được quay ly tâm trong môi trường chân không. Do áp suất rất thấp, dung dịch sôi ở nhiệt độ thường, bốc hơi và lấy đi một lượng nhiệt lớn từ hệ. Khoảng 20% nước bị bay hơi đi trước khi hệ dung dịch bị đóng băng hoàn toàn và do đó không cần giai đoạn làm lạnh riêng. Phương pháp thường ứng dụng đông khô trong ông tiêm.

2.2.2.2. Giai đoạn chân không

Hệ vật liệu đã được đóng băng được đặt trong phòng sấy có kết nối với thiết bị hút chân không. Áp suất trong buồng sấy được giảm xuống dưới điểm ba tạo điều kiện cho quá trình thăng hoa xảy ra. Thiết bị hút chân không cũng đóng vai trò loại đi lượng áp suất hơi hình thành trong quá trình sấy.

2.2.2.3. Giai đoạn thăng hoa

Dưới áp suất giảm, lượng hơi ẩm bị thăng hoa. Khi thăng hoa, nó lấy đi một lượng nhiệt đáng kể từ hệ vật liệu sấy, nên nhiệt độ hệ vật liệu tiếp tục giảm. Để quá trình thăng hoa diễn ra liên tục, cần cung cấp một lượng nhiệt nhất định cho hệ. Tuy nhiên, lượng nhiệt này cần được kiểm soát vì nó có thể gây ra tác động bất lợi cho những vật liệu nhạy cảm với nhiệt, hoặc làm chảy hệ băng.

Hơi ẩm sinh ra bên trong vật liệu do quá trình thăng hoa, di chuyển nhờ khuếch tán, đối lưu qua hệ thống lỗ xốp. Hơi ẩm phải liên tục được loại đi để duy trì điều kiện áp suất trên bề mặt vật ẩm. Hơi ẩm sau đó được thu hồi nhờ ngưng tụ trên một bề mặt được làm lạnh. Quá trình sấy chính kết thúc khi lớp băng bị loại đi hết.

Trong giai đoạn này, phần lớn lượng ẩm trong vật liệu bị loại đi, chỉ còn khoảng 0,5% lượng ẩm ở dạng liên kết còn tồn tại. Tốc độ của toàn giai đoạn khá chậm, trung bình khoảng 1 mm băng mỗi giờ. Tốc độ duy trì hằng định trong suốt quá trình.

2.2.2.4. Sấy lần 2

Việc loại đi lượng ẩm còn lại sau giai đoạn thăng hoa được thực hiện bằng cách tăng nhiệt độ lên tới 50-60 °C. Việc tăng nhiệt lên cao như vậy có thể chấp nhận được với hầu hết các vật liệu do lượng ẩm còn lại ít, quá trình sấy nhanh không đủ làm hỏng vật liệu.

Ưu điểm của quá trình đông khô:

– Quá trình sấy diễn ra ở nhiệt độ thấp, do vậy ức chế được hoạt động của enzym và quá trình thủy phân.

- sản phẩm tạo ra nhẹ và xốp, tạo điều kiện cho quá trình hòa tan.

- Do quá trình sấy diễn ra ở điều kiện chân không nên hạn chê được sự oxi hóa vật liệu sấy.

Nhược điểm:

- Sản phẩm sau sấy xốp, đã loại hết nước nên rất dễ hút ẩm trở lại. Quá trình đóng gói cần đặc biệt chú ý.

- Quá trình diễn ra chậm, phức tạp, đắt tiền. Đây không phải là phương pháp sấy thường dùng, chỉ áp dụng cho một số’ vật liệu đặc biệt nhạy cảm với nhiệt và không thể sử dụng các phương pháp sấy khác.

3. Hiện tượng chất tan di chuyển trong quá trình sấy

Chất tan di chuyển là hiện tượng dung môi kéo theo chất tan ra bề mặt vật rắn. Rất nhiều dược chất và tá dược dính trong quá trình sấy tạo hạt, di chuyển ra bề mặt hạt hoặc buồng sấy và đọng lại đó khi dung môi bay hơi. Hiện tượng này có thể gây ra sự dao động về hàm lượng của dược chất tan trong nước. Có 2 loại chuyển dịch chất tan:

- Giữa các hạt: là hiện tượng chuyển dịch chất tan từ hạt này sang hạt khác, có thể dẫn đến sự phân bố không đều dược chất trong hạt. Hiện tượng có thê xảy ra trong quá trình sấy tĩnh, do dung môi và chất tan phải di chuyển hướng về phía bề mặt bay hơi.

- Trong hạt: các phương pháp sấy tầng sôi và sấy chân không giữ các hạt tách ròi nhau nên ngăn chặn quá trình dịch chuyển chất tan giữa các hạt, tuy nhiên hiện tượng dược chất bị kéo ra bề mặt hạt có thể xảy ra.

Hậu quả của việc chất tan dịch chuyển:

- Mất hoạt chất: bề mặt hạt với hàm lượng dược chất cao, nếu bị mài mòn sẽ dẫn đến hư hao hàm lượng dược chất. Điều này hay xảy ra trong sấy tầng sôi, khi các hạt bụi nhỏ chứa dược chất bị loại đi cùng với khí.

- Màu không đều.

- Dịch chuyển tá dược dính.

Một số phương pháp hạn chế:

- Sử dụng lượng dung dịch tạo hạt ít và đảm bảo chúng được phân bố đều (nhào cao tốc).

- Tránh sấy tĩnh trừ khi không còn phương pháp khác.

- Nêu vẫn sử dụng sấy tĩnh, phải trộn khô hạt trước khi dập viên.

- Nếu xảy ra chuyển dịch chất tan trong hạt, cân nhắc sử dụng sấy vi sóng và sấy chân không thay vì sấy tầng sôi.

4. Sấy vô khuẩn

Với nhiều chế phẩm, đặc biệt là các chế phẩm thuốc tiêm, việc duy trì điều kiện vô khuẩn nên được thực hiện trong tất cả các giai đoạn sản xuất.

Và những giai đoạn cuối của quá trình như sấy, dập viên, đóng gói là những giai đoạn rất nhạy cảm với sự nhiễm vi sinh vật.

Xét riêng trong quá trình sấy, hai nguồn nhiễm khuẩn chủ yếu là từ nguyên liệu và nguồn không khí sử dụng. Nguyên liệu nếu bền với nhiệt độ có thể được tiệt khuẩn bằng nhiệt. Ngược lại, có thể sử dụng tiệt khuẩn hóa học, uv, bức xạ, hoặc đôi khi là quá trình sản xuất nguyên liệu vô khuẩn. Với nguồn không khí, người ta sử dụng hệ thông màng lọc không khí hiệu quả cao HEPA. Hệ thống này có thể loại đến 99,97% các tiểu phân có kích thước lớn hơn 0,3 μm trong đó có cả các vi khuẩn. Để bảo vệ hệ thống lọc tránh bị tắc nghẽn, không khí lọc phải trải qua nhiều lốp lọc, hoặc ít nhất phải có một màng tiền lọc để loại bụi trong không khí trước khi đi vào hệ thống.

Nếu quá trình sấy phải thực hiện ở nhiệt độ thấp, không khí còn có thể được làm sạch bằng dung dịch tiệt khuẩn. Việc thổi không khí qua dung dịch có chứa chất tiệt khuẩn có thể loại đi khoảng 95% vi sinh vật. Nếu không, thiết bị sấy và hệ thống ống gió có thể dễ dàng được tiệt khuẩn bằng không khí ẩm ở nhiệt độ cao trong khoảng thời gian nhất định. Dược điển Mỹ quy định thời gian và nhiệt độ sấy là 160-170°C trong 2-4 h. Tuy nhiên trong thực tê phần lớn các thiết bị sấy vô khuẩn được tiệt khuẩn ở nhiệt độ cao hơn thế, 200-250°C trong vài giờ.

Để duy trì tiêu chuẩn sạch ở mức độ cao của sản phẩm, một vài điều cần được lưu ý trong việc thiết kế và lắp đặt phòng sấy:

- Việc lắp đặt phải tránh rò rỉ và phải làm việc ở áp suất dương.

- Bề mặt trong của thiết bị phải trơn nhẵn, tất cả các góc phải được làm tròn để tránh quá trình đọng vật liệu ở đó.

- Tất cả hệ thống Ống gió phải ngắn để tránh tích tụ sản phẩm.

- Tránh các vị trí tạo ra ma sát cơ học trong thiết bị sấy (các phần quay, trượt) vì có thể gây nhiễm tạp kim loại.

- Nên sử dụng hệ thống tuần hoàn kín. Tuy nhiên hệ thống này thường đắt và chỉ sử dụng trong một số trường hợp đặc biệt.

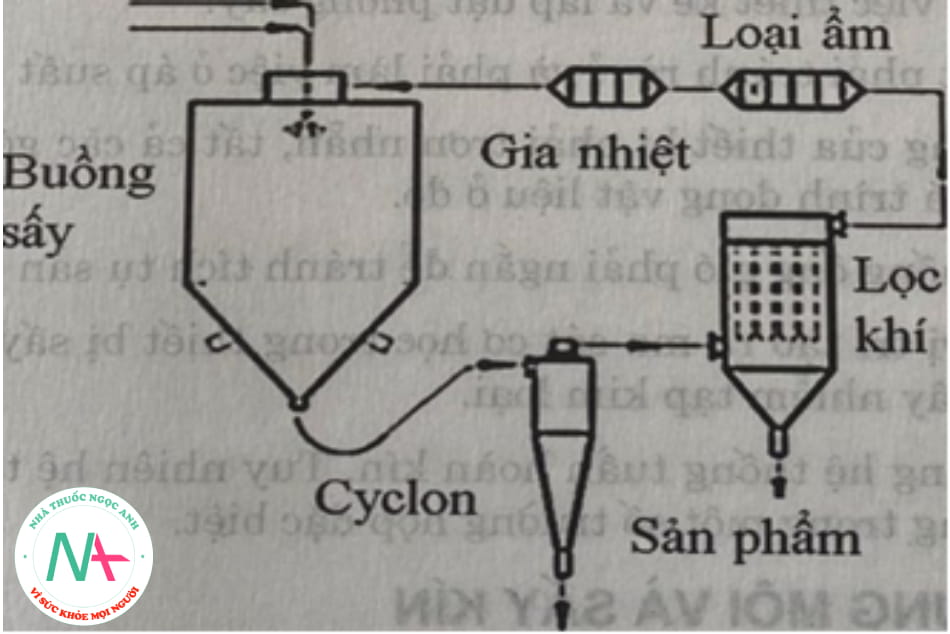

5. Thu hồi dung môi và máy sấy

Các dung môi hữu cơ, do giá thành cao và khả năng ảnh hưởng tích tụ đến môi trường, nên tránh thải ra trong quá trình sấy, ngay cả ỏ nồng độ thấp. Một trong những lựa chọn tối ưu cho việc thu hồi dung môi là sử dụng hệ sấy kín. Quy trình sấy kín được áp dụng trong các trường hợp sau:

- Sử dụng các dung môi hữu cơ dễ cháy, độc hoặc đắt tiền. Trong trường hợp này, các dung môi được thu hồi hoàn toàn.

- Sử dụng khí trơ làm môi trường sấy. Khí trơ được sử dụng làm môi trường sấy trong trường hợp dung môi hoặc vật sấy dễ cháy, hoặc vật liệu sấy dễ bị oxi hóa.

- Vật ẩm hoặc hơi ẩm sinh ra trong quá trình sấy có độc tính, có mùi vị khó chịu, hoặc có những ảnh hưởng không tốt đến môi trường xung quanh.

Trong quy trình sấy kín, khí sử dụng sau khi tách khỏi vật liệu được loại ẩm, cấp nhiệt và quay trở lại thiết bị sấy. Khí trơ, thường là nitrogen, tuần hoàn trong hệ kín đồng thời thường xuyên được bổ sung mới. Với thiết bị phun sấy với tốc độ bay hơi dung môi khoảng 110 kg/h, cần khoảng 3 m3/h nitrogen tham gia tuần hoàn. Việc làm sạch thiết bị sau khi vệ sinh và tiệt khuẩn cũng cần khoảng 75m3 nitrogen.

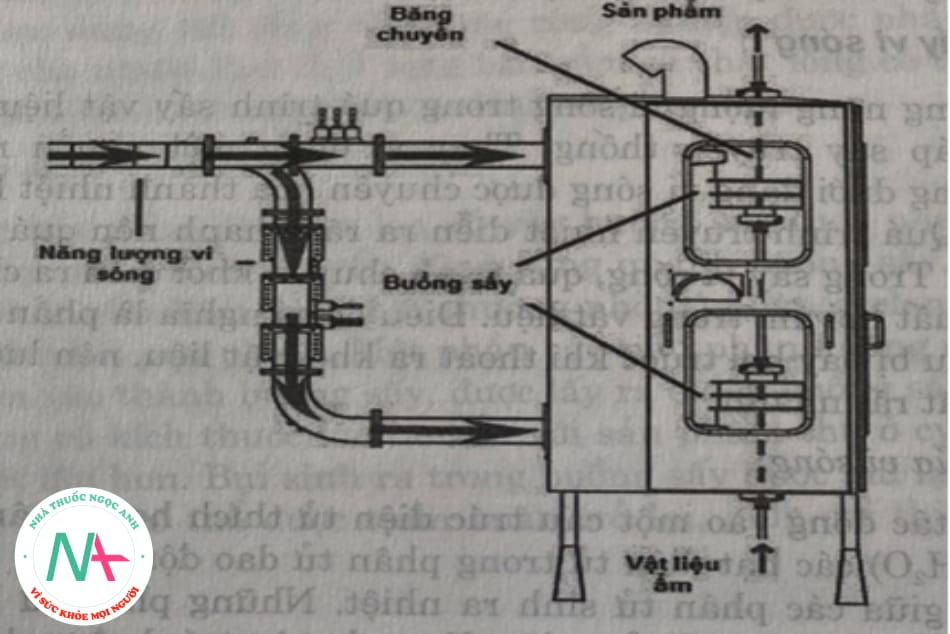

Một hệ phun sấy kín được minh họa trong hình 6.12.

Về cơ bản các chi tiết giông với hệ phun sấy mở thông thường. Tuy nhiên ở ở hệ thông vòi phun, người ta thường sử dụng hệ thống phun cao áp hoặc đĩa văng ly tâm để tránh thêm khí nén trong quá trình phun. Dung môi bay hơi cùng với dòng khí trơ nóng (thường là N2) tạo ra các tiểu phân kích thước nhỏ. Phần lớn các tiểu phân hình thành được thu hồi ở buồng sấy và hệ thông cyclon. Dòng khí nóng ẩm thải ra được tiếp xúc với dung môi lạnh ở bộ phận lọc giúp ngưng tụ hơi ẩm. Dòng khí sau khi được loại ẩm được làm nóng trở lại và quay lại thiết bị sấy.

Trong công nghiệp dược phẩm, kháng sinh và các sản phẩm kháng sinh được ứng dụng hệ phun sấy kín nhiều nhất.

Với những thiết bị sấy sử dụng tốc độ khí rất cao, thường ứng dụng nguyên tắc sau đây. Lượng khí thoát ra ngoài từ buồng sấy được chia làm hai phần. Một phần được làm nóng lại và trở lại buồng sấy, phần còn lại được đưa tới buồng ngưng tụ. Sau khi dung môi được loại đi, luồng khí hợp nhất với phần 1 rồi trở lại buồng sấy. Điều này cho phép quá trình diễn ra ở tốc độ cao trong buồng sấy và nồng độ dung môi khá cao ở đường khí ra khiến quá trình ngưng tụ hiệu quả hơn. Trong giai đoạn sấy tốc độ giảm, khi nồng độ hơi ẩm thoát đi giảm, việc loại đi hơi ẩm còn lại trong vật liệu thường yêu cầu giảm nhiệt độ của môi trường làm mát để đạt được sự ngưng tụ ở nồng độ hơi ẩm yêu cầu.

Câu hỏi lượng giá

- Vai trò của quá trình sấy trong công nghiệp dược phẩm?

- Một số khái niệm cơ bản về vật sấy, tác nhân sấy và phương thức truyền nhiệt?

- Cơ chế của quá trình sấy?

- Cấu tạo, nguyên tắc hoạt động, ưu nhược điểm và ứng dụng trong công nghiệp dược phẩm của các thiết bị sấy?