Sản xuất Dược phẩm

Khái niệm và cơ sở lý thuyết về lắng, lọc, ly tâm

Xuất bản: UTC +7

Cập nhật lần cuối: UTC +7

Tác giả: Phó Giáo sư. Tiến sĩ Dược sĩ Nguyễn Đình Luyện.

Bài viết Khái niệm và cơ sở lý thuyết về lắng, lọc, ly tâm trích trong chương 3 sách Một số quá trình và thiết bị trong công nghệ dược phẩm – giáo trình đào tạo dược sĩ đại học bộ môn Công Nghiệp Dược trường Đại học Dược Hà Nội.

Mục tiêu học tập

- Trình bày được khái niệm và cơ sở lí thuyết của các quá trình lắng, lọc và li tâm.

- Trình bày được các phương pháp lắng, lọc và phân tích được các yếu tố trợ lắng, trợ lọc.

- Nêu được ưu nhược điểm của các vật liệu lọc và ứng dụng của chúng.

- Trình bày được cấu tạo và nguyên lí hoạt động của các thiết bị lắng, lọc và li tâm.

Tách pha rắn khỏi hệ rắn – lỏng là một kỹ thuật rất hay gặp trong ngành công nghiệp Dược, không chỉ đối với lĩnh vực sản xuất nguyên liệu làm thuốc như tổng hợp hóa dược, chiết xuất dược liệu, công nghệ lên men, mà còn thường được sử dụng trong công nghệ bào chế các dạng thuốc phân liều. Tùy kích thước và nồng độ của pha rắn, có thể phân loại hệ rắn – lỏng như sau:

- Huyền phù thô: các hạt rắn có kích thước trên 100 µm.

- Huyền phù mịn: các hạt rắn có kích thước 100-0,5 µm.

- Chất lỏng đục: các hạt rắn có kích thước 0,1 µm (không có khả năng lắng dưới trọng lực).

- Dung dịch keo: các hạt rắn có kích thước dưới 0,1 µm.

1. Lắng

1.1. Khái niệm

Lắng là quá trình tách các hạt rắn từ huyền phù nhờ trọng lực của nó. Quá trình lắng được ứng dụng khá phổ biến trong nhiều lĩnh vực như xử lý nước, công nghệ hóa học, thực phẩm, môi trường, công nghiệp dầu mỏ, sa khoáng…. Trong công nghiệp Dược, quá trình lắng cũng được sử dụng nhiều, đặc biệt trong các trường hợp khi cần phân riêng hệ rắn – lỏng mà nếu dùng phương pháp lọc thì không hiệu quả, khi pha rắn lẫn protein, chất béo, chất nhầy… Đa số các quá trình lắng với mục đích làm trong dung dịch được thực hiện với hệ huyền phù loãng, rất gần với sự lắng tự do của các hạt. Nhiều khi để làm trong dịch lọc, người ta tiến hành lắng trước, sau đó mới lọc để quá trình lọc nhanh và ít phải thay màng lọc hơn.

Lắng gạn là phương pháp đơn giản, rẻ tiền và dễ thực hiện, nhưng thiết bị chiếm nhiều diện tích và cần nhiều thời gian.

1.2. Cơ sở lý thuyết của quá trình lắng

Một hạt rắn có thể lắng được khi khối lượng riêng của nó lớn hơn khối lượng riêng của huyền phù. Nếu quá trình lắng thực hiện trong môi trường lỏng tĩnh, các hạt rắn rơi theo phương thẳng đứng. Tốc độ của các hạt là khác nhau do kích thước, hình dạng, tỷ trọng của chúng khác nhau. Ngoài ra, trong quá trình lắng, các hạt còn tác động lẫn nhau, cuốn theo nhau và trong nhiều trường hợp chúng tạo thành các đám cặn dạng tủa bông.

Đại lượng đặc trưng cho quá trình lắng là vận tốc lắng của hạt. Để tính tốc độ lắng của hạt, người ta giả thiết hạt rắn lắng ở điều kiện lý tưởng như sau:

– Hạt dạng hình cầu, hình dạng, kích thước và khối lượng không đổi trong quá trình lắng. Không tương tác với các hạt khác trong quá trình lắng.

– Môi trường lắng là chất lỏng tĩnh, các hạt rơi theo phương thẳng đứng.

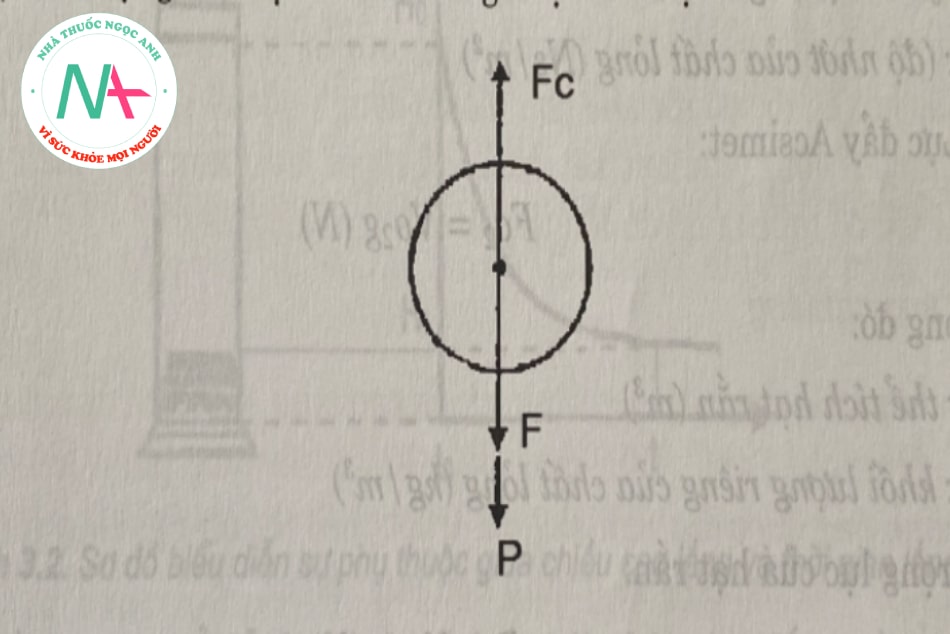

Các lực tác dụng vào hạt rắn khi lắng được thể hiện trên hình 3.1.

P. Trọng lực của hạt; Fc. Lực cản của môi trường lỏng (gồm lực ma sát (Fc1) và lực đẩy

Acsimet (Fc2); F. Lực quán tính.

+ Trường hợp Fc > P: hạt rắn không lắng được mà chỉ lơ lửng trong pha lỏng.

+ Trường hợp P > Fc: hạt rắn có thể lắng được xuống đáy.

Giả sử hạt rắn chuyển động với gia tốc a, theo định luật 2 Newton, ta có: P-Fc = G.a (1)

Trong đó: G là khối lượng hạt rắn

a là gia tốc chuyển động của hạt rắn.

Với hạt rắn có kích thước xác định, tốc độ lắng của nó sẽ biến đổi theo thời gian kể từ khi bắt đầu lắng. Khi hạt rắn bắt đầu lắng, tốc độ của nó tăng dần nhờ gia tốc a. Nhưng chỉ trong một thời gian rất ngắn, do lực cản của chất lỏng nên hạt rắn chuyển động chậm dần. Tại thời điểm p = Fc thì hạt rắn chuyển động đều với a = 0, tốc độ chuyển động của hạt rắn từ thời điểm này gọi là tốc độ lắng, ký hiệu là p. Do khoảng thời gian biến đổi tốc độ là rất ngắn so với toàn bộ thòi gian lắng của hạt, nên có thể coi chuyển động lắng của hạt là chuyển động đều.

Khi đó, phương trình của định luật 2 Newton trở thành:

P – Fc = 0, hay P= Fc = Fc1 + Fc2 (2)

+ Lực ma sát của hạt rắn lắng xuống dưới tác dụng của trọng lực được tính theo công thức Stokes:

Fc1 = 3πdW0 µ (N)

Trong đó:

- d: đường kính hạt rắn (m)

- W0: tốc độ lắng (m/s)

- µ: (độ nhớt của chất lỏng (Ns/m2)

+ Lực đẩy Acsimet:

Fc2 = Vρ2g (N)

Trong đó:

- V: thể tích hạt rắn (m3)

- ρ2: khối lượng riêng của chất lỏng (kg/m3)

+ Trọng lực của hạt rắn:

P = Vρ1g (N)

Trong đó:

- V: thể tích hạt rắn (m3)

- ρ1: khối lượng riêng của hạt rắn (kg/m3)

Vì coi hạt rắn là hình cầu, nên thể tích của nó được tính như sau:

V= (πd3 )/6 (m3)

Thay các giá trị của Fc1 Fc2, P vào (2) ta có:

Vρ1g=3πdW0 µ + Vρ2g

→ Vg(ρ1 – ρ2) = 3πdW0

→ (ρ1 – ρ2)g (m/s) (3)

Từ phương trình (3) cho thấy tốc độ lắng của các hạt rắn trong môi trường lỏng tĩnh tỷ lệ thuận với bình phương đường kính hạt và tỷ lệ nghịch với độ nhớt của môi trường.

Để tăng tốc độ lắng của hạt, một cách đơn giản và dễ thực hiện là làm giảm độ nhớt của huyền phù. Phương pháp hay dùng là đun nóng huyền phù. Chú ý khi gia nhiệt, cần tránh tạo dòng đối lưu gây cản trở sự lắng của hạt. Tuy nhiên, cũng có trường hợp, quá trình đối lưu làm các hạt dễ va chạm và kết hợp thành các hạt lớn hơn để dễ lắng.

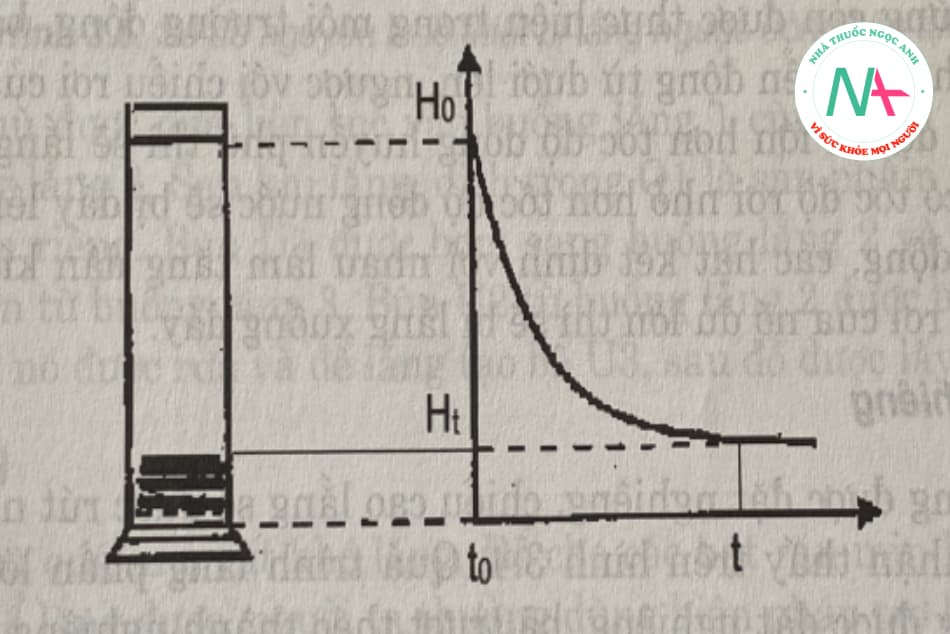

Thời gian lắng tối ưu đối với mỗi loại huyền phù có thể lựa chọn dựa vào đường cong lắng của nó. Đường cong lắng là đồ thị biểu diễn sự phụ thuộc giữa chiều cao lắng (quãng đường hạt rắn đi được) và thời gian lắng.

Trên đồ thị, có thể dễ dàng nhận thấy t là thời gian lắng cần được lựa chọn. Nếu thời gian ít hơn, quá trình lắng chưa đạt yêu cầu, còn nhiều hạt rắn chưa kịp lắng. Còn nếu để thêm thời gian, thì lớp bã được nén không đáng kể, chiều cao lắng hầu như không tăng nữa.

1.3. Các phương pháp lắng

Dựa vào cấu tạo thiết bị lắng, động học của quá trình lắng, người ta có thể phân loại quá trình lắng bằng nhiều phương pháp khác nhau. Sau đây là một số phương pháp chính:

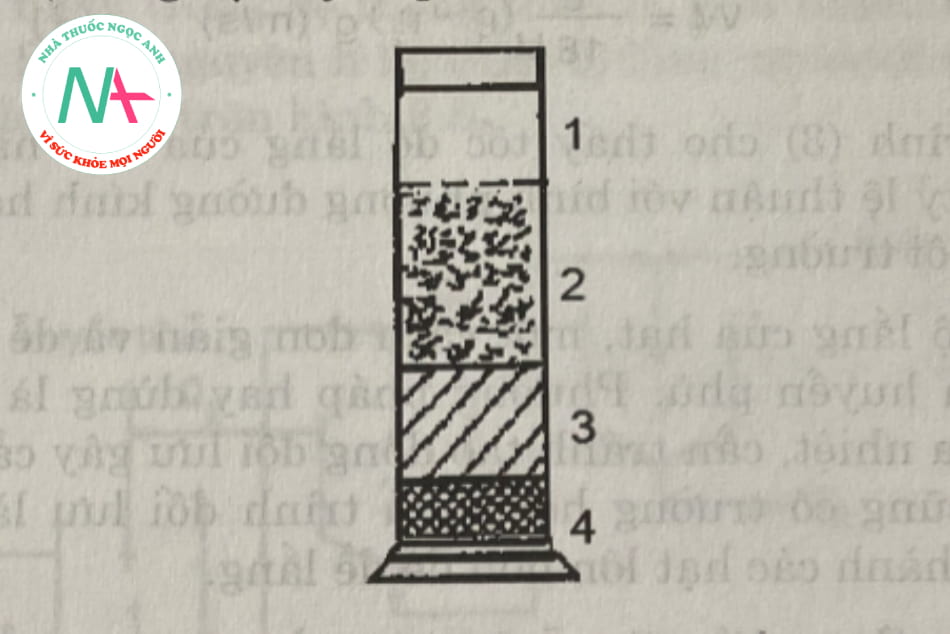

1.3.1. Lắng đứng

Quá trình lắng xảy ra trong ống lắng đặt thẳng đứng. Các hạt rắn lắng trên toàn bộ tiết diện ống, tạo thành các khu vực khác nhau thể hiện trên hình 3.3. Trong đó, vùng 1 là vùng dịch trong, vùng 2 là huyền phù (quá trình lắng tiếp tục xảy ra), vùng 3 là vùng nén (quá trình lắng chịu sự tương tác của các hạt, tốc độ lắng rất chậm), vùng 4 là bã. Chiều cao của các vùng phụ thuộc bản chất, nồng độ huyền phù.

1. Vùng dịch trong; 2. Vùng huyền phù; 3. Vùng nén, 4. Vùng bã rắn

Lắng đứng còn được thực hiện trong môi trường động, bằng cách tạo dòng huyền phù chuyển động từ dưới lên, ngược với chiều rơi của hạt. Chỉ có các hạt có tốc độ rơi lớn hơn tốc độ dòng huyền phù thì sẽ lắng được xuống đáy. Các hạt có tốc độ rơi nhỏ hơn tốc độ dòng nước sẽ bị đẩy lên. Trong quá trình chuyển động, các hạt kết dính với nhau làm tăng dần kích thước cho đến khi tốc độ rơi của nó đủ lớn thì sẽ bị lắng xuống đáy.

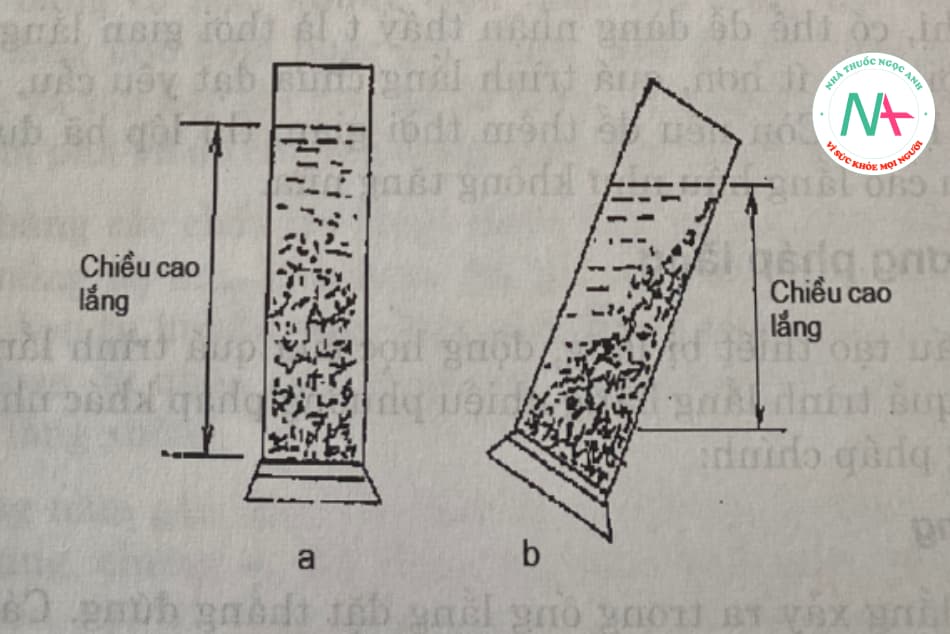

1.3.2. Lắng nghiêng

Khi ống lắng được đặt nghiêng, chiều cao lắng sẽ được rút ngắn lại. Điều này dễ dàng nhận thấy trên hình 3.4. Quá trình lắng phần lớn xảy ra dọc theo thành ống được đặt nghiêng, bã trượt theo thành nghiêng rồi rơi xuống đáy. Vì vậy, lắng nghiêng sẽ nhanh hơn lắng đứng.

1.3.3. Lắng ngược dòng liên tục

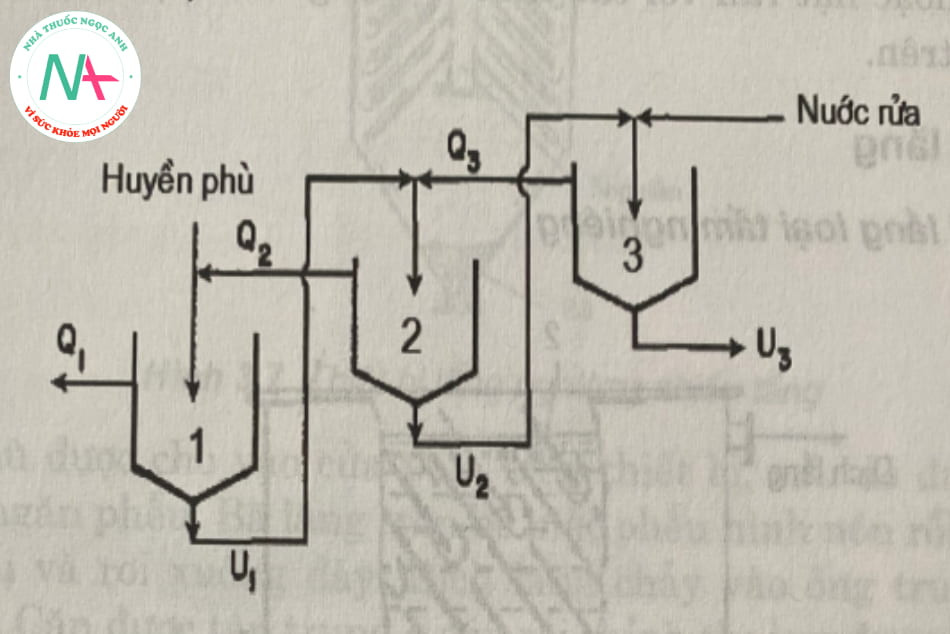

Phương pháp này hoạt động theo nguyên lí: dòng chất lỏng và bã chuyển ống ngược chiều nhau trong hệ thống thiết bị gồm nhiều buồng lắng, được lặp lại nối tiếp nhau. Sơ đồ nguyên lí hệ thiết bị lắng ngược dòng liên tục gồm 3 buồng lắng được thể hiện trên hình 3.5.

Huyền phù được đưa liên tục vào buồng lắng 1 cùng dịch lắng Q2 chảy tràn từ buồng lắng 2. Sau khi lắng, dịch trong Q1 là sản phẩm của quá trình lắng được thu riêng. Bùn U1 được bơm sang buồng lắng 2 và được trộn với dịch chảy tràn từ buồng lắng 3. Bùn U2 từ buồng lắng 2 được bơm lên buồng lắng 3. Ở đây, nó được rửa và để lắng tạo bã U3, sau đó được lấy ra ngoài.

1.4. Trợ lắng

Huyền phù quá mịn rất khó lắng. Để cho các hạt rắn mịn liên kết lại với nhau và có thể lắng được, người ta thường dùng biện pháp trợ lắng.

– Trợ lắng bằng cơ học: khuấy trộn hoặc tạo dòng đối lưu huyền phù trong thiết bị lắng nhờ bơm hoặc gia nhiệt. Khi đó, các hạt rắn được tăng cường va chạm và tạo hạt lớn hơn để dễ lắng. Tuy nhiên, cần chú ý đến khả năng khối hạt bị phá vỡ do chuyển động xoáy khi tốc độ khuấy trộn cao.

– Trợ lắng bằng các chất trợ lắng: thêm vào huyền phù một số hợp chất tan làm tăng nồng độ ion, làm thay đổi pH như các acid, base, muối… để tăng khả năng keo tụ huyền phù. Một số loại sợi nhân tạo và tự nhiên như sợi bông, cellulose, tơ nhân tạo, thậm chí cả than hoạt cũng dễ làm huyền phù tạo tủa và lắng xuống.

Trong những năm gần đây, các chất trợ lắng hữu cơ (các polyacrylamid) hay được sử dụng, chúng có tác dụng tạo khối khá bền vững. Do đó, quá trình lắng tốt hơn, vận tốc lắng tăng hơn so với các chất điện phân vô cơ.

Cơ chế của việc sử dụng các chất trợ lắng có thể do tạo thành các phần tử tích điện trái dấu khi tăng nồng độ ion trong huyền phù, hoặc bản thân các chất trợ lắng với huyền phù. Các phần tử tích điện trái dấu này hút nhau, tạo thành tủa và lắng xuống. Ngoài ra, còn do lực hút Van der Waals giữa các hạt rắn hoặc hạt rắn với các chất trợ lắng khi thực hiện các biện pháp trợ lắng nêu trên.

1.5. Thiết bị lắng

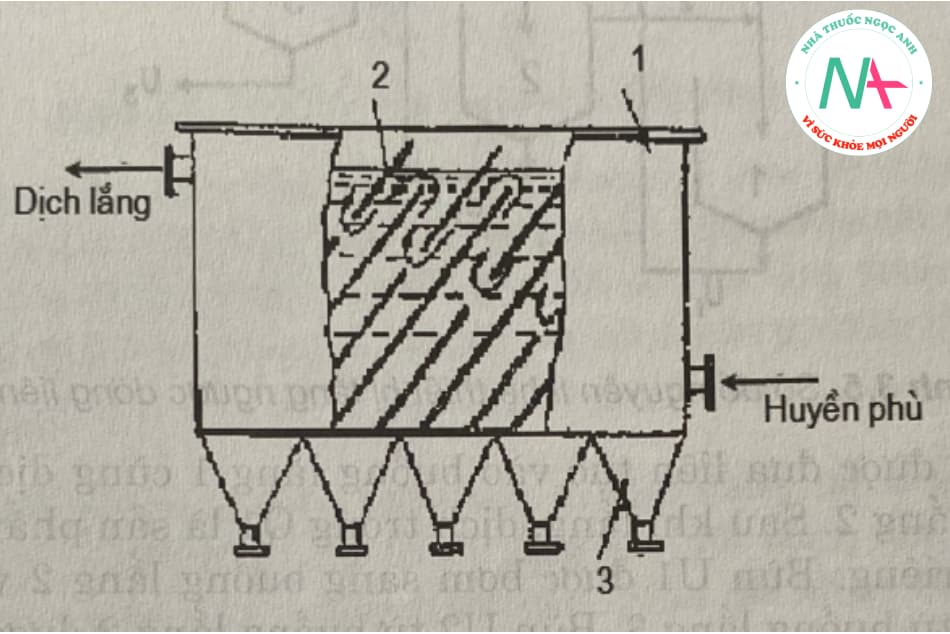

1.5.1. Thiết bị lắng loại tấm nghiêng

1. Bể lắng; 2. Tấm nghiêng; 3. Phễu thu bã.

Thiết bị gồm bể lắng hình chữ nhật (1), trong bể đặt các tấm nghiêng (2) để định hướng dòng chảy, phía dưới đáy bể được lắp nhiều phễu hình nón để thu bã.

Huyền phù được cho vào từ phía đáy thiết bị, nhờ các tấm chắn nghiêng mà chiều cao lắng được rút ngắn lại. Mặt khác, cũng nhờ nhiều tấm chắn, nên huyền phù chảy zic zăc trong bể lắng, làm đường đi của nó dài hơn, đủ thời gian cho các hạt rắn lắng xuống. Bã tập trung ở các phễu và được tháo ra ngoài.

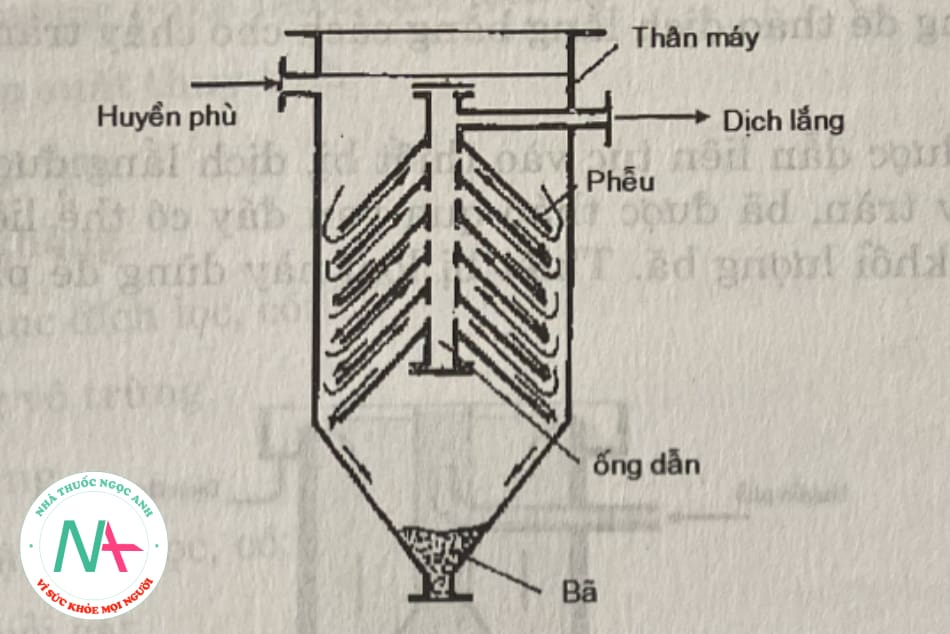

1.5.2. Thiết bị lắng nghiêng nhiều tầng

Thân thiết bị dạng hình trụ, bên trong được gắn nhiều phễu đồng tâm chồng lên nhau. Do các phễu xếp song song nên giảm được chiều cao lắng, tăng được bề mặt lắng, ống trung tâm để dẫn dịch lắng ra ngoài. Đáy thiết bị dạng hình nón để dễ thu bã.

Huyền phù được cho vào cửa phía trên thiết bị, sau đó được phân phối đều trên các ngăn phễu. Bã lắng trên bề mặt phễu hình nón rồi trượt về phía thành thiết bị và rơi xuống đáy. Dịch lắng chảy vào ông trung tâm, đi ra theo cửa trên. Cặn được tập trung ở đáy rồi thỉnh thoảng được tháo ra ngoài.

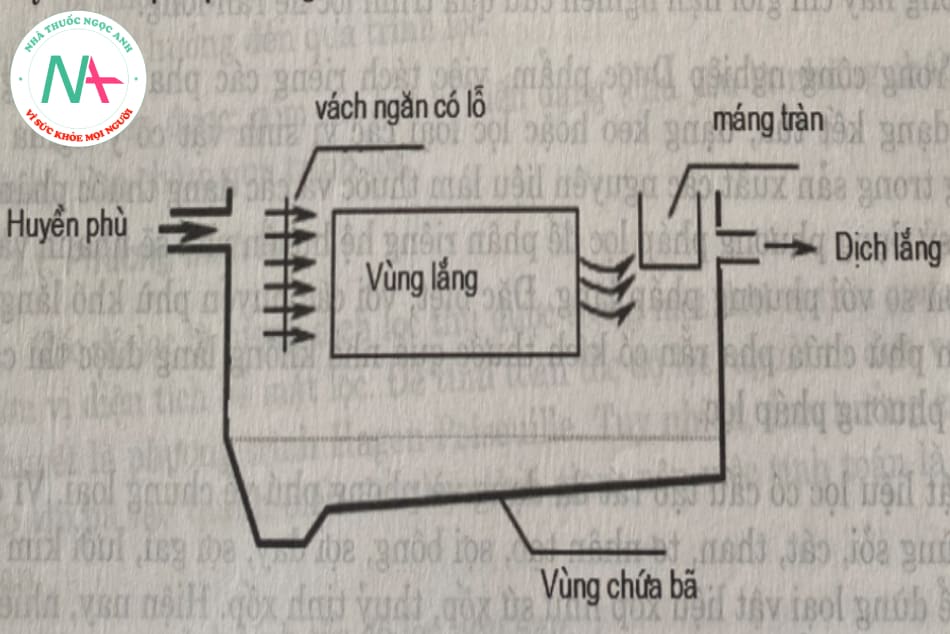

1.5.3. Bể lắng ngang

Trường hợp khối lượng huyền phù lớn, có thể dùng bể lắng ngang hoạt động theo nguyên lí chiều lắng của hạt vuông góc với dòng chảy. Be có dung tích lớn, một phía có cửa đưa huyền phù vào, phía đối diện là cửa thu dịch sau lắng. Huyền phù đầu tiên được đưa vào vùng phân phôi rồi tới vùng lắng, ở đây, các hạt rắn được lắng xuống đáy, dịch lắng chảy qua vùng thu dịch lắng rồi ra ngoài ở cửa đối diện. Môi trường lắng là động nên quá trình lắng xảy ra thuận lợi. Vùng chứa bã lớn nên chu kì tháo bã rất dài.

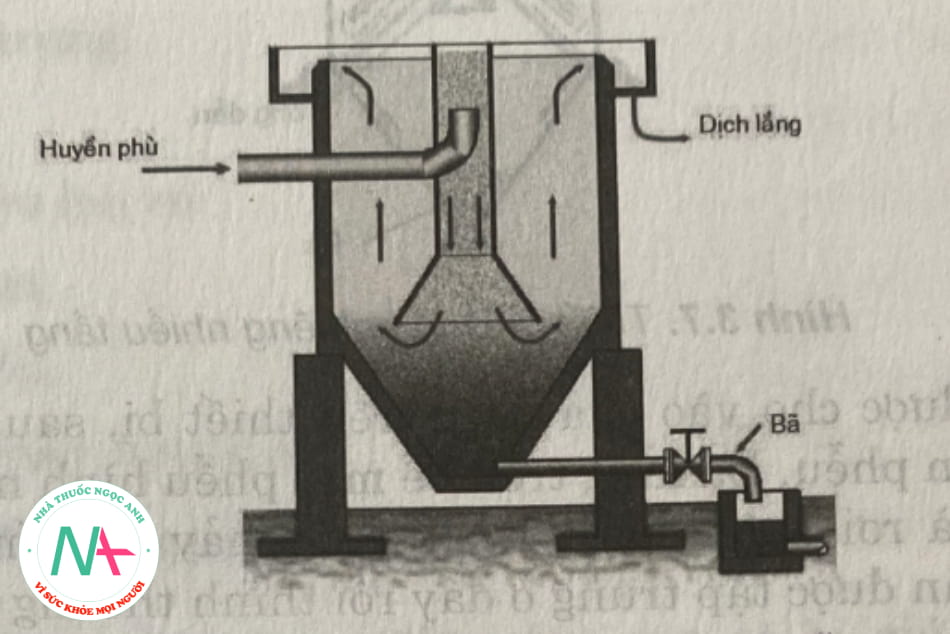

1.5.4. Thiết bị lắng dạng đáy hình phễu

Cấu tạo gồm thân thiết bị lắng hình trụ đứng, đáy hình phễu để thu bã, ống phân phối huyền phù dạng phễu ngược. Phía trên có máng bao xung quanh thân, dùng để tháo dịch lắng bằng cách cho chảy tràn. Đáy thiết bị có van để tháo bã.

Huyền phù được dẫn liên tục vào thiết bị, dịch lắng được lấy ra liên tục theo chế độ chảy tràn, bã được tháo qua van đáy có thể liên tục hoặc gián đoạn phụ thuộc khối lượng bã. Thiết bị loại này dùng để phân li các huyền phù dễ lắng.

2. Lọc

2.1. Khái niệm

Lọc là quá trình phân riêng 2 pha rắn-lỏng (thường ồ dạng huyền phù) hoặc rắn-khí bằng cách cho hỗn hợp cần lọc đi qua lớp vật liệu lọc. Pha rắn được giữ lại ở một phía, còn pha lỏng hoặc pha khí đi qua lớp vật liệu lọc. Chương này chỉ giới hạn nghiên cứu quá trình lọc hệ rắn-lỏng.

Trong công nghiệp Dược phẩm, việc tách riêng các pha rắn dạng tinh thể, dạng kết tủa, dạng keo hoặc lọc loại các vi sinh vật có ý nghĩa quan trọng trong sản xuất các nguyên liệu làm thuốc và các dạng thuốc phân liều. Việc sử dụng phương pháp lọc để phân riêng hệ huyền phù sẽ nhanh và triệt để hơn so với phương pháp lắng. Đặc biệt, với các huyền phù khó lắng hoặc huyền phù chứa pha rắn có kích thước quá nhỏ không lắng được thì cần sử dụng phương pháp lọc.

Vật liệu lọc có cấu tạo rất đa dạng và phong phú về chủng loại. Ví dụ, có thể dùng sỏi, cát, than, tơ nhân tạo, sợi bông, sợi đay, sợi gai, lưới kim loại… Có thể dùng loại vật liệu xốp như sứ xốp, thuỷ tinh xốp. Hiện nay, nhiều loại màng lọc có thể ngăn vi khuẩn, sử dụng để lọc không khí vô trùng hoặc các dung dịch thuốc vô trùng mà không thể tiệt khuẩn bằng các phương pháp nhiệt.

Quá trình lọc có thể được phân loại theo nhiều cách khác nhau:

– Dựa vào phương pháp tạo chênh lệch áp suất lọc, có:

+ Lọc dưới áp suất thuỷ tĩnh.

+ Lọc dưới áp lực.

+ Lọc chân không.

– Dựa vào mục đích lọc, có:

+ Lọc không vô trùng.

+ Lọc vô trùng.

– Dựa vào vật liệu lọc, có:

+ Lọc bằng sỏi cát.

+ Lọc bằng sứ xốp.

+ Lọc bằng vải, giấy, màng lọc…

2.2. Cơ sở lí thuyết của quá trình lọc

Khi thực hiện quá trình lọc, những hạt rắn sẽ bị giữ lại trên bề mặt màng lọc nếu kích thước của nó lớn hơn đường kính lỗ lọc. Tuy nhiên, cũng có những hạt kích thước bé hơn lỗ lọc nhưng vẫn không qua được do tính chất bắc cầu của các hạt trên miệng lỗ. Khi đó, các lỗ mao quản sẽ bị bé dần lại trong quá trình tích bã. Lớp bã trên bề mặt màng lọc tăng lên thì trở lực cũng tăng. Sự hình thành lớp bã có độ xốp nhiều hay ít phụ thuộc vào kích thước và cấu tạo hạt rắn và nó trở thành màng lọc thứ cấp. Dựa vào cấu tạo và đặc tính của bã, người ta phân thành 2 loại:

– Bã không nén được: tạo bởi các hạt không bị biến dạng (thường là tinh thể), ít ảnh hưởng đến quá trình lọc.

– Bã nén được: gồm các hạt bị biến dạng (chủ yếu là những chất vô định hình), làm chậm quá trình lọc.

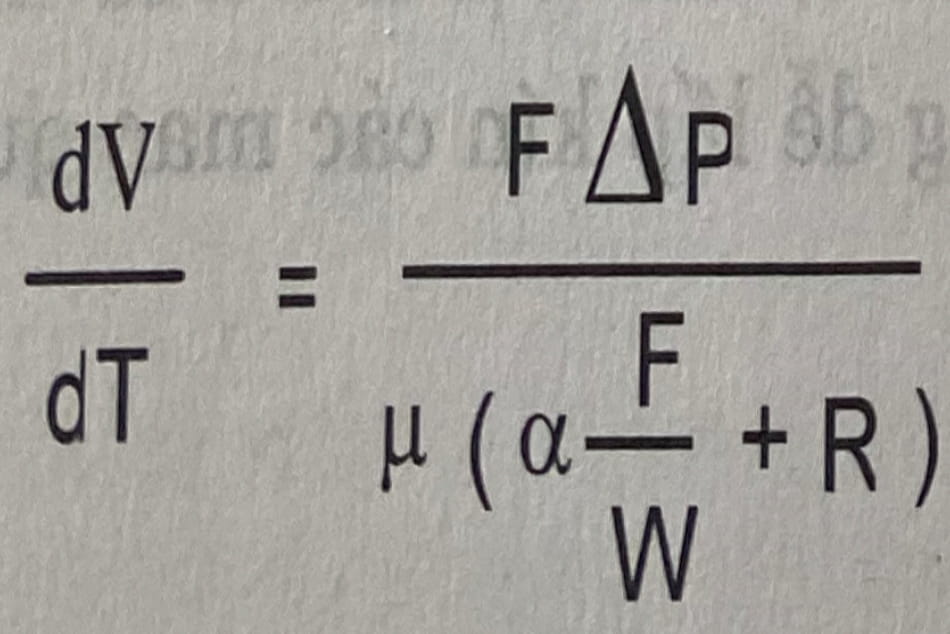

2.2.1. Phương trình lọc

Tốc độ lọc là lượng dịch lọc thu được trong một đơn vị thời gian trên một đơn vị diện tích bề mặt lọc. Để tính toán tốc độ lọc, người ta dựa vào cơ sở lý thuyết là phương trình Hagen-Poiseuille. Tuy nhiên, ảnh hưởng của trở lực do lớp bã tạo thành biến đổi theo thời gian, nên việc tính toán là khá phức tạp.

Phương trình tính tốc độ lọc như sau:

Trong đó:

V: thể tích dịch lọc.

T: thời gian lọc.

F: diện tích bề mặt lọc.

ΔP: chênh lệch áp suất giữa 2 phía màng lọc.

µ: độ nhớt dịch lọc.

a: trở lực riêng của bã.

W: khối lượng bã.

R: trở lực của màng lọc.

Trong phương trình trên, nhiều giá trị phải được xác định bằng thực tế thí nghiệm để tìm ra mối quan hệ giữa lưu lượng, áp suất, độ xốp của bã…

2.2.2. Các yếu tố ảnh hưởng đến quá trình lọc

2.2.2.1. Ảnh hưởng của lớp bã

Trở lực của màng lọc là không đáng kể so với trở lực của lớp bã. Vì vậy trở lực của quá trình lọc chủ yếu là trở lực của lớp bã. Lớp bã càng mỏng và độ xốp của nó càng lớn thì càng dễ lọc, ngược lại lớp bã càng dày và độ xốp thấp thì càng khó lọc. Độ xốp của lớp bã cũng liên quan đến độ chịu nén của nó: lớp bã có khả năng chịu nén thì quá trình lọc sẽ tốt hơn.

2.2.2.2. Ảnh hưởng của kích thước hạt rắn

Kích thước hạt ảnh hưởng đến tốc độ lọc. Kích thước hạt nhỏ làm tăng trở lực riêng ∝ của lốp bã, làm giảm tốc độ lọc.

Trong thực tế, các hạt rắn tạo bã thường có kích thước không đồng đều, dễ tạo khả năng bắc cầu làm tắc mao quản, gây bất lợi cho quá trình lọc.

Lớp bã được tạo bởi những hạt lớn thì quá trình lọc sẽ thuận lợi hơn.

2.2.2.3. Ảnh hưởng của hình dạng hạt và tính chất của hạt

Hình dạng hạt rất đa dạng, có thể là hình đa diện, hình tròn, dạng sợi hay dạng tấm… Các hạt hình đa diện dễ bắc cầu hơn các hạt tròn, khi qua mao quản dễ gây tắc hơn so với các hạt hình tròn. Hạt có dạng tấm dễ xếp lên nhau, tạo ra lớp bã có rất ít mao quản.

Các hạt có tính đàn hồi hoặc tính dẻo cao cũng dễ lấp kín các mao quản, đặc biệt là ở áp suất cao hay ở độ chân không cao.

2.2.2.4. Ảnh hưởng của chênh lệch áp suất

Việc tăng áp suất lọc thường làm tăng lưu lượng dòng, tốc độ lọc càng tốt. Tuy nhiên với các bã kết tủa dạng keo hay có khả năng nén ép tốt thì ngược lại, tốc độ lọc lại giảm.

Khi áp lực quá cao, cấu tạo lớp bã sẽ bị thay đổi, độ xốp giảm và nhiều mao quản bị tắc.

Lọc ở áp suất thuỷ tĩnh, lốp bã tạo thành xốp nhất.

Vì vậy, việc chọn áp suất lọc tùy từng trường hợp cụ thể mà lựa chọn sao cho hợp lí.

2.2.2.5. Ảnh hưởng của nhiệt độ

Nhiệt độ huyền phù tăng thì độ nhớt giảm, tốc độ lọc sẽ tăng lên. Mặt khác, khi nhiệt độ lọc tăng thì gây ảnh hưởng xấu đến độ xốp của lớp bã. Trong thực tế, khi tăng nhiệt độ thì vận tốc lọc sẽ tăng không nhiều.

2.2.2.6. Ảnh hưởng của diện tích lọc

Tăng diện tích lọc thì trở lực giảm, tốc độ lọc tăng.

2.3. Vật liệu lọc (vách lọc, màng lọc)

Các bề mặt lọc mà trên đó các hạt rắn lắng đọng và tạo bã, được gọi là vật liệu lọc. Đối với dược sĩ, lựa chọn loại vật liệu lọc nào trong hàng loạt các vật liệu có sẵn là không hề đơn giản. Trong thực tế, việc lựa chọn này thường dựa trên kinh nghiệm và còn phụ thuộc vào dịch vụ của các nhà cung cấp. Một vật liệu lọc tốt phải vừa cho dịch lọc dễ dàng đi qua, mặt khác phải giữ lại hầu hết pha rắn trên bề mặt lọc.

Việc lựa chọn được giới hạn kích thước lỗ lọc (đường kính mao quản) hợp lí với từng loại vật liệu lọc nhằm loại bỏ toàn bộ pha rắn là yêu cầu đầu tiên đảm bảo quá trình lọc thành công. Ví dụ, khi lọc vô trùng kích thước lỗ lọc không được vượt quá kích thước của vi sinh vật cần lọc.

2.3.1. Vải lọc

Các loại vải lọc thường được dệt từ sợi tự nhiên như cotton, sợi tổng hợp và sợi thủy tinh, vải cotton được sử dụng phổ biến vì dễ thao tác khi lọc và xử lí sau khi lọc, chỉ có nhược điểm là ít bền với acid, kiềm và dễ bị rách khi lọc.

Bảng 3.1. Tính bền của một số loại sợi dùng làm vải lọc

| Loại sợi | Giới hạn nhiệt độ (°C) | Độ bển với acid | Độ bền với kiểm |

| Cotton | 100 | – | + |

| Polyester | 150 | +++ | ++ |

| Thủy tinh | 400 | ++++ | + |

| Nylon | 120 | + | ++++ |

| Acrylic | 150 | ++++ | + |

| Polyethylen | 75 | ++++ | ++++ |

| Polypropylen | 80 | ++++ | ++++ |

| Polyvinylclorid | 75 | ++ | ++++ |

| Teflon | 250 | ++++ | ++++ |

| Len | 100 | +++ | + |

| Tơ nhân tạo | 100 | – | + |

(- không bền; + khá bền; ++ bền; +++ rất bền; ++++ siêu bền)

Nylon được sử dụng rất nhiều trong lọc dược phẩm, vì nó ít bị ảnh hưởng bởi nấm mốc và vi khuẩn. Mặt khác, do mặt vải mịn nên xả bã tốt. cả cotton và nylon đều thích hợp cho lọc vô khuẩn, vì chúng có thể được tiệt trùng bằng nồi hấp. Nylon sợi vải nhỏ có khả năng lọc tốt, vì lỗ lọc của loại vải này nhỏ (~10 µm).

– Vải dệt từ các loại sợi khác như amiang, sợi thủy tinh thích hợp cho lọc các dung dịch acid, kiềm. Ngoài ra, chúng còn rất bền về mặt cơ học.

– Vải sợi teflon là siêu vật liệu lọc, vì nó gần như trơ về mặt hóa học, đủ bền về mặt cơ học và có thể chịu được nhiệt độ cao.

– Vải dệt bằng sợi thép không gỉ có độ bền cao, dễ dàng làm sạch. Loại vật liệu lọc này thường được sử dụng trong các trường hợp cần trợ lọc.

Tính chất cơ bản của vải lọc được tổng hợp ở bảng 3.1

2.3.2. Màng lọc

Màng lọc là những công cụ cơ bản cho vi lọc và siêu lọc. Chúng được sử dụng đê lọc các hệ huyền phù siêu mịn và lọc vô trùng.

Màng lọc được chế tạo từ các ester của cellulose hay từ nylon, teflon polyvinyl clorid, polyamid, polysulfon… Màng lọc dày khoảng 150 µm, với 400-500 triệu mao quản/cm2. Các mao quản rất đồng đều về kích thước và chiếm khoảng 80% thể tích màng. Với độ xốp cao như vậy, cho phép tốc độ lọc nhanh. Tuy nhiên, để tránh bị tắc màng cần bố trí dụng cụ tiền lọc.

Để màng lọc bền hơn, có thể bố trí các sợi nylon trong cấu trúc màng. Màng siêu lọc có đường kính mao quản từ 10-100 A°, do rất mỏng mảnh nên trong cấu trúc rất cần sự hỗ trợ của các sợi để tăng độ bền cơ học khi lọc ở áp suất cao.

Trong thực tế, việc lựa chọn một màng lọc cần căn cứ vào kích thước của các hạt muôn loại bỏ. Có thể lựa chọn kích thước màng lọc theo hướng dẫn tại bảng 3.2.

Báng 3.2. Lựa chọn kích thước mao quản của màng lọc

| STT | Đường kính mao quản (µm) | Khả năng lọc |

| 1 | 0,2 | Lọc được toàn bộ vi sinh vật |

| 2 | 0,45 | Lọc được toàn bộ vi khuẩn nhóm Coli |

| 3 | 0,8 | Lọc được bụi không khí |

| 4 | 1,2 | Lọc được dung dịch thuốc tiêm |

| 5 | 5,0 | Lọc được toàn bộ các tế bào từ dịch cơ thể |

2.3.3. Giấy lọc

Các loại giấy lọc cellulose được sản xuất từ sợi bông (cotton) chất lượng cao, đã được xử lý để đạt đến hàm lượng alpha cellulose tối thiểu là 98%. Các loại giấy lọc cellulose này được dùng cho việc lọc thông thường và khả năng giữ hạt giảm xuống còn 2,5 µm. Giấy lọc thường được dùng trong phòng thí nghiệm để lọc huyền phù mịn, lọc loại than hoạt trong tinh chế các hóa chất. Giấy lọc còn được ép thành tấm xốp dùng để lọc các huyền phù có độ nhớt cao như dầu, mỡ….

2.4. Chất trợ lọc

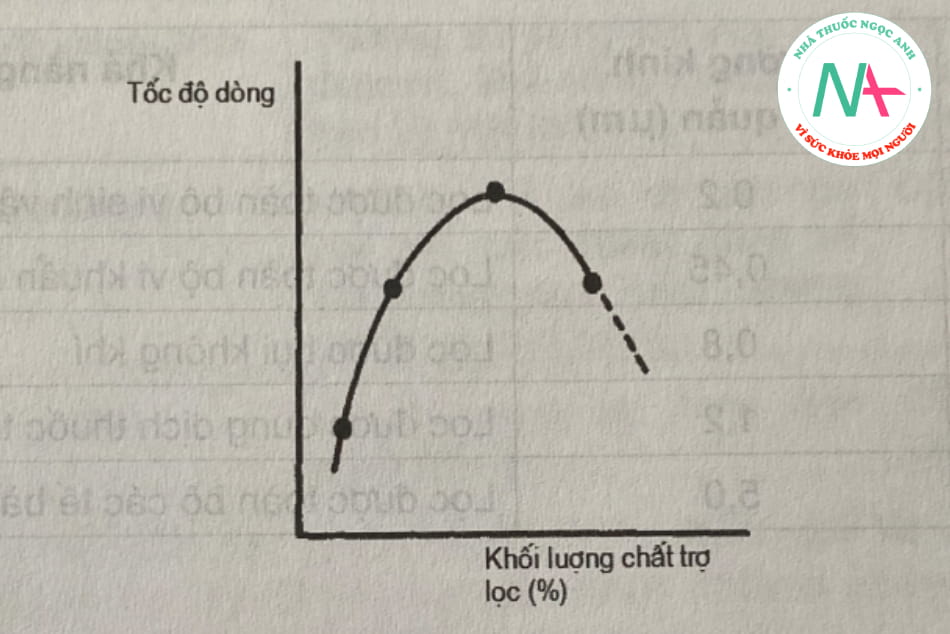

Từ phương trình tính tốc độ lọc, cho thấy tốc độ lọc tỷ lệ nghịch với trở lực của lớp bã. Lớp bã rắn có độ xốp cao tạo trở lực ít hơn cho quá trình lọc. Khi lượng chất rắn trong huyền phù ít, nó dễ đi vào mao quản dạng các hạt đơn lẻ, làm cản trở dòng chảy. Với huyền phù có nồng độ chất rắn cao, hiện tượng bắc cầu qua lỗ lọc chiếm ưu thế, ít gây cản trở hơn. Huyền phù có độ nhớt cao, sánh hoặc chất rắn dễ thấm nước gây nhiều trỏ lực cho quá trình lọc. Để giảm trở lực, phương pháp hay dùng là thêm vào huyền phù một chất trợ lọc để làm tăng độ xốp cho lớp bã.

Chất trợ lọc thường có bề mặt mịn để ngăn sự liên kết của pha rắn tạo lớp bã có độ xốp cao và không nén được. Việc lựa chọn chất trợ lọc về chủng loại, kích thước hạt và lượng dùng đối với mỗi loại huyền phù là rất quan trọng.

Nếu sử dụng quá ít trợ lọc, tốc độ lọc không được cải thiện do không tạo được độ xốp cho bã, ngược lại độ dày lớp bã lại tăng chút ít làm cản trở quá trình lọc. Mặt khác, nếu dùng nhiều chất trợ lọc, độ dày của lốp bã tăng lên nhiều mà độ xốp không tăng vì bản thân trợ lọc có độ xốp thấp nên tốc độ lọc cũng chậm lại.

Hình 3.10 biểu diễn sự phụ thuộc giữa tốc độ dòng chảy với lượng chất trợ lọc sử dụng. Trên sơ đồ cho thấy, nếu dùng ít chất trợ lọc thì tốc độ lọc cải thiện không đang kể. Nếu dùng nhiều chất trợ lọc thì tốc độ lọc lại bị giảm.

Một chất trợ lọc tốt cần đáp ứng các yêu cầu sau:

1. Không tham gia phản ứng với các thành phần của huyền phù, các hạt phải trơ, không hòa tan, không nén được.

2. Dễ tạo lớp bã xốp cho dung môi đi qua.

3. Có kích thước hạt thích hợp cho việc lưu giữ các chất rắn.

4. Có thể tạo huyền phù với chất lỏng.

5. Không bổ sung độ ẩm cho dung môi cần lọc không phải là nước.

Kích thước hạt của chất trợ lọc được phân loại và sử dụng tùy huyền phù. Trường hợp huyền phù mịn, tốc độ dòng chảy thấp thì kích thước hạt khoảng 3-6µm. Với huyền phù thô, tốc độ dòng chảy nhanh thì kích thước hạt trung bình trong khoảng 20-40µm. Độ trong của dịch lọc tỉ lệ nghịch với tốc độ dòng chảy, vì vậy việc lựa chọn kích thước hạt đòi hỏi sự cân bằng giữa các yếu tố. Các chất trợ lọc điển hình được liệt kê trong bảng 3.3.

Bảng 3.3. Một số chất trợ lọc điển hình

| STT | Tên chất trơ lọc | Thành phẩn hóa hoc | Ưu điểm | Nhược điểm |

| 1 | Diatomit | Dioxyd silic | Khoảng kích thước hạt có thể sử dụng rộng, làm mịn bằng cách nung, có thể lọc huyền phù mịn. | Tan yếu trong acid và kiềm loãng. |

| 2 | Đá trân châu | Dioxyd silic và aluminosilicat | Khoảng kích thước hạt có thể sử dụng rộng, không làm mịn được như diatomit. | Tan nhiều hơn diatomit trong acid và kiềm. |

| 3 | Amian | Aluminosilicat | Thường sử dụng kết hợp với diatomĩt, khả năng lưu giữ tốt trên bề măt thô. | Tan nhiều hơn diatomit trong acid và kiềm. |

| 4 | Cellulose | Cellulose | Độ tinh khiết cao, độ bền hóa học tốt, tan không đáng kể trong dung dịch kiềm, không tan trong acid loãng. | Đắt |

| 5 | Than | Carbon | Có thể dùng lọc dung dịch kiềm manh. | Chỉ có sẵn ỏ dạng thô, đắt. |

+ Diatomit: là nhất trợ lọc quan trọng, được điều chế từ hóa thạch tảo cát. Dạng hạt xốp, dễ tạo lớp bã không nén được. Thành phần diatomit chủ yếu là dioxyd silic, tương đối trơ và không hòa tan.

+ Đá trân châu (perlite): thành phần chính là aluminosilicat (cao lanh). Nó không xốp và có thể tạo bã không nén được như diatomit, nhưng dùng bột đá trân châu có lợi về mặt kinh tê.

+ Cellulose, amiăng và carbon: là các chất trợ lọc đã được thương mại hóa. Cellulose bị nén cao hơn và đắt hơn hai đến bốn lần so với diatomit hay perlite, cho nên nó chỉ được dùng khi không dùng được các chất trợ lọc oxyd silic. Nó có độ tinh khiết cao và độ bền hóa chất tốt. Amiăng có khả năng lưu giữ tốt trên bề mặt thô, nhưng được sử dụng hạn chế vì chi phí cao và vì lo ngại về độc tính của nó. Trường hợp đặc biệt khi bắt buộc phải sử dụng, thì để ngăn ngừa các sợi amiăng vào dịch lọc, trong công nghiệp dược phẩm người ta cần phải lọc lại. Than hoạt thường được sử dụng trong Dược phẩm đê tẩy màu và hấp phụ. Tuy nhiên, than chưa hoạt hóa có thể dùng làm chất trợ lọc khi lọc các dung dịch kiềm mạnh.

Trong từng trường hợp, chất trợ lọc được lựa chọn bằng phương pháp thử nghiệm để chọn được chủng loại, số lượng sao cho tốc độ lọc là tốt nhất. Đối với sản xuất Dược phẩm, do độ tinh khiết được đặt lên hàng đầu nên yếu tố bền hóa học của chất trợ lọc cần được ưu tiên xem xét.

2.5. Các phương pháp lọc

Trong thiết kế hoặc lựa chọn một hệ thống lọc, các yêu cầu cụ thể của quá trình lọc cần phải được xác định. Cụ thể là: đối tượng lọc, tốc độ lọc, kích thước hạt tối thiểu cần loại bỏ, áp suất lọc, nhiệt độ lọc…

Nói chung, kích thước lỗ lọc phải nhỏ hơn đường kính các hạt nhỏ nhất cần loại bỏ. Các vật liệu lọc cần tương thích với chất lỏng hoặc khí được lọc.

Ví dụ, để lọc khử trùng, màng lọc có kích thước lỗ 0,2 µm được sử dụng. Các loại màng lọc như cellulose, polytetrafluoroethylen (PTFE), sợi kim loại, polyvinyliden difluorid, nylon hoặc polysulfon có thể được lựa chọn khi cần màng lọc bền với hóa chất. Đối với lọc thông hơi hoặc lọc khí, cần chọn màng lọc kỵ nước.

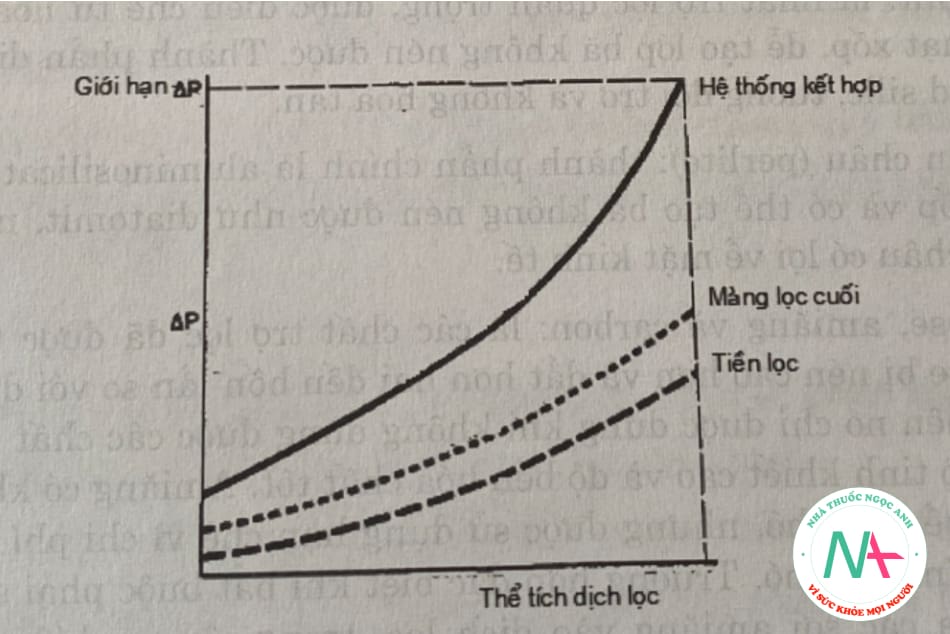

Để giảm áp lực và nâng cao hiệu suất lọc, trong một bộ lọc người ta thường bố trí nhiều lớp lọc đơn có kích thước lỗ lọc khác nhau hoặc một bộ tiền lọc. Hình 3.11 thể hiện mối quan hệ giữa độ chênh lệch áp suất với lượng dịch lọc thu được của hệ thống lọc có bố trí tiền lọc.

Khi một bộ lọc được sử dụng kết hợp tiền lọc, tuổi thọ của màng lọc sẽ tăng lên, màng lọc không bị rách do sự chênh lệch áp suất được giảm đi đáng kể.

2.5.1. Lọc không vô trùng

Đối với lọc không vô trùng, phần lổn các hạt cân loại bỏ có kích thước 30-40 µm. Tuy nhiên, trong Dược phẩm các hạt cân loại có kích thước nhỏ hơn (3-5 µm).

2.5.2. Lọc vô trùng

Lọc vô trùng là giải pháp được thực hiện khi không thể tiệt trùng bằng nhiệt. Trước đây, người ta dùng vật liệu lọc là nến sứ xốp không tráng men và amiăng. Tuy nhiên, do nhược điểm là các tạp cơ học từ vật liệu lọc (mảnh sứ và sợi amiăng) lẫn vào dịch lọc, nên hiện nay màng lọc được sử dụng là chủ yếu.

Màng lọc có ưu điểm là không cần xử lý trước khi lọc hoặc cũng có thể được hấp sau khi lắp ráp vào thiết bị lọc. Màng lọc có đường kính lỗ lọc 0,2-0,45 µm được dùng cho lọc vô trùng. Ở độ xốp này, màng lọc có thể bị tắc nhanh chóng. Để khắc phục, thường người ta lắp thêm bộ tiền lọc để loại bỏ một số chất keo, kéo dài chu kỳ lọc. Hầu hết các màng lọc hiện có trên thị trường đều thích hợp sử dụng cho lọc dược phẩm.

Ngoài ra, việc sử dụng các bộ lọc để loại bỏ vi khuẩn, bụi từ không khí hoặc các loại khí khác như nitơ, carbon dioxyd trong công nghiệp Dược cũng khá phổ biến. Tuy nhiên, do giới hạn của chương trình, nên phần này không được trình bày trong giáo trình này.

Ví dụ một số quá trình lọc khí trong công nghiệp Dược:

- Khí nén vô trùng được cấp cho các phân xưởng sản xuất trong nhà máy Dược phẩm đạt GMP.

- Không khí hoặc nitơ được lọc vô trùng sử dụng trong quá trình lên men.

Lọc vô trùng nên luôn thực hiện ở áp suất dư, vì điều kiện chân không dễ bị nhiễm trùng trở lại.

2.6. Thiết bị lọc

Thiết bị lọc có nhiều loại, cấu tạo khác nhau và được phân loại như sau:

- Theo phương thức làm việc (gián đoạn hay liên tục).

- Theo động lực của quá trình (trọng lực, áp lực, chân không hoặc li tâm).

Trong dược phẩm, để tránh tương tác giũa sản phẩm với thiết bị, đảm bảo độ tinh khiết cho sản phẩm, thiết bị thường được chế tạo bằng thép không gỉ, thủy tinh hoặc các polymer trơ.

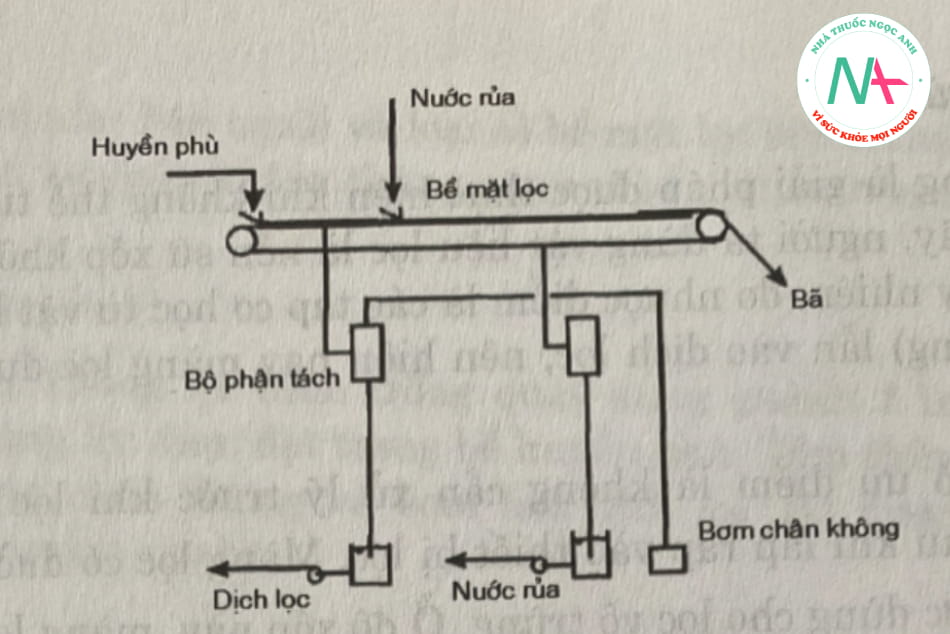

2.6.1.Thiết bị lọc chân không

Lọc chân không là phương pháp được ứng dụng trong khá nhiều lĩnh vực khác nhau. Sơ đồ nguyên lí của hệ thống lọc chân không được thể hiện trên hình 3.12:

Các bộ phận chính gồm có:

- Mặt lọc

- Bộ phận tách

- Bơm chân không

- Bơm hút dịch lọc và dịch rửa

- Bộ phận loại bã

Ưu điểm là dịch lọc sạch, thiết bị đơn giản, dễ thao tác. Tuy nhiên vẫn còn nhược điểm là dịch lỏng còn lại trong bã cao hơn phương pháp lọc nén.

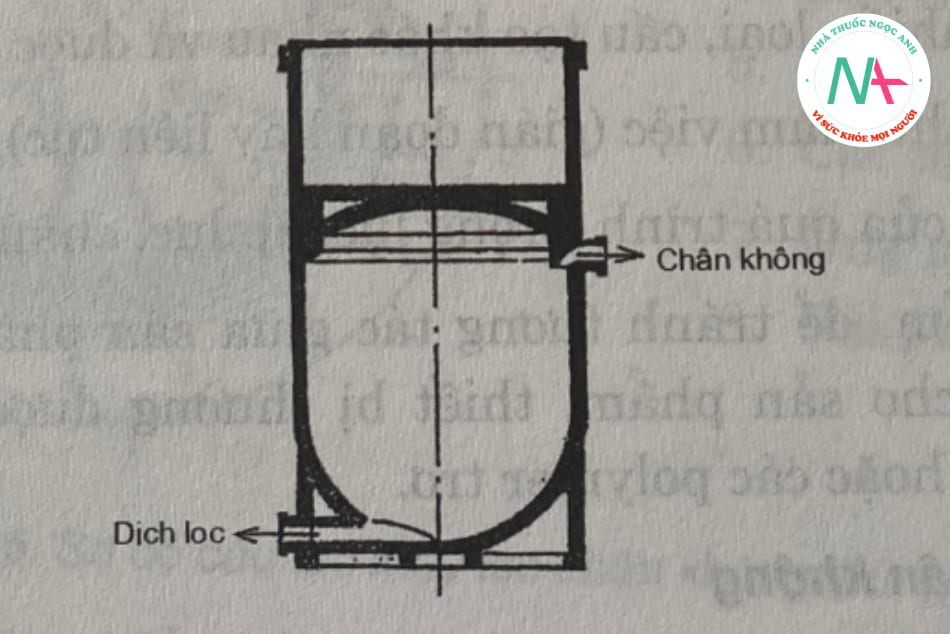

2.6.1.1. Thùng lọc chân không

Thùng lọc chân không dùng trong công nghiệp Dược thường được chế tạo bằng gốm, sứ hoặc thép không gỉ, dung tích khoảng 50-100mL. Bề mặt lọc thường được gia công sẵn các lỗ, trước khi lọc có thể đặt lên đó giấy lọc hoặc màng lọc. Do cấu tạo đơn giản nên việc thay giấy lọc, màng lọc khá dễ dàng.

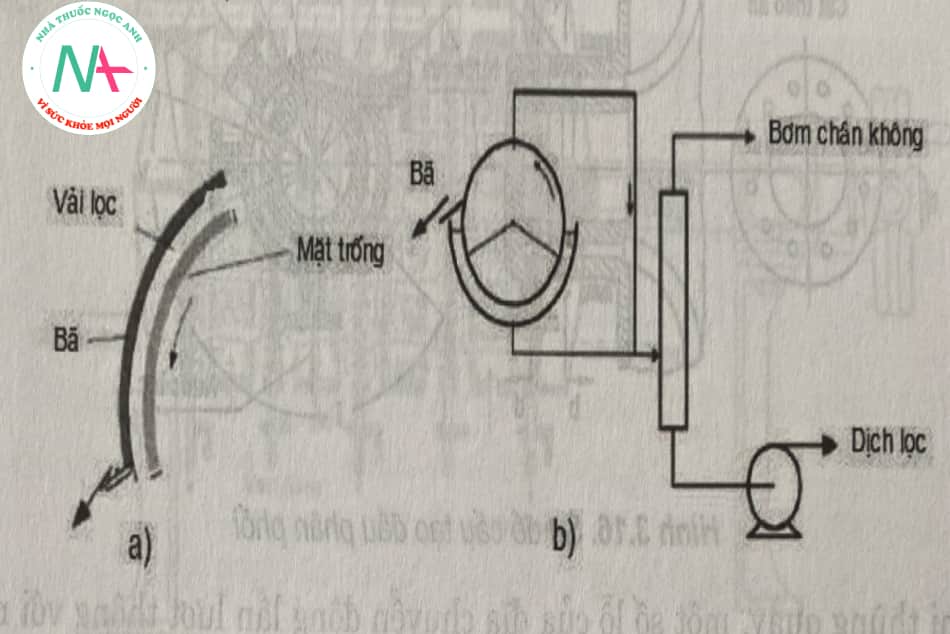

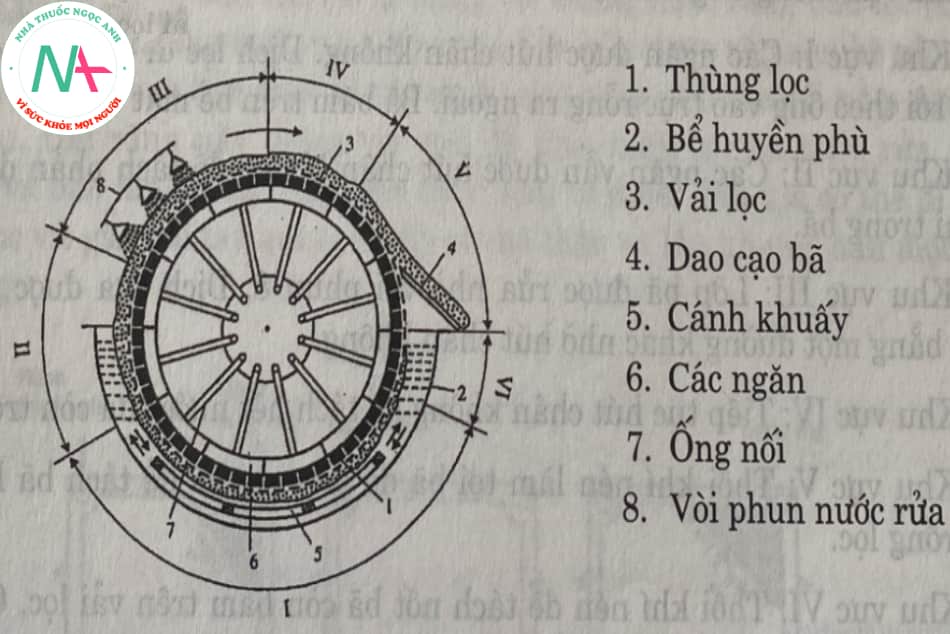

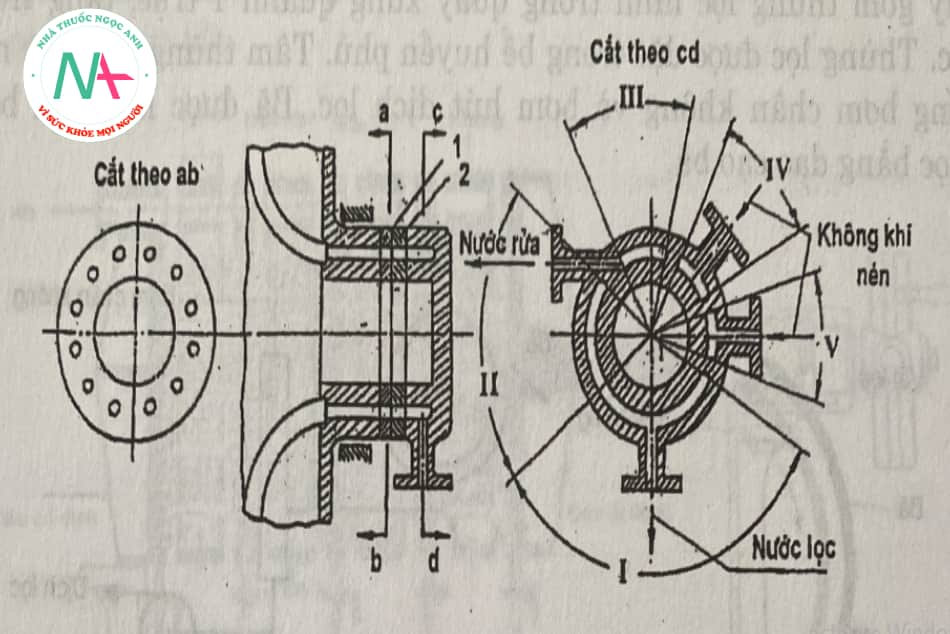

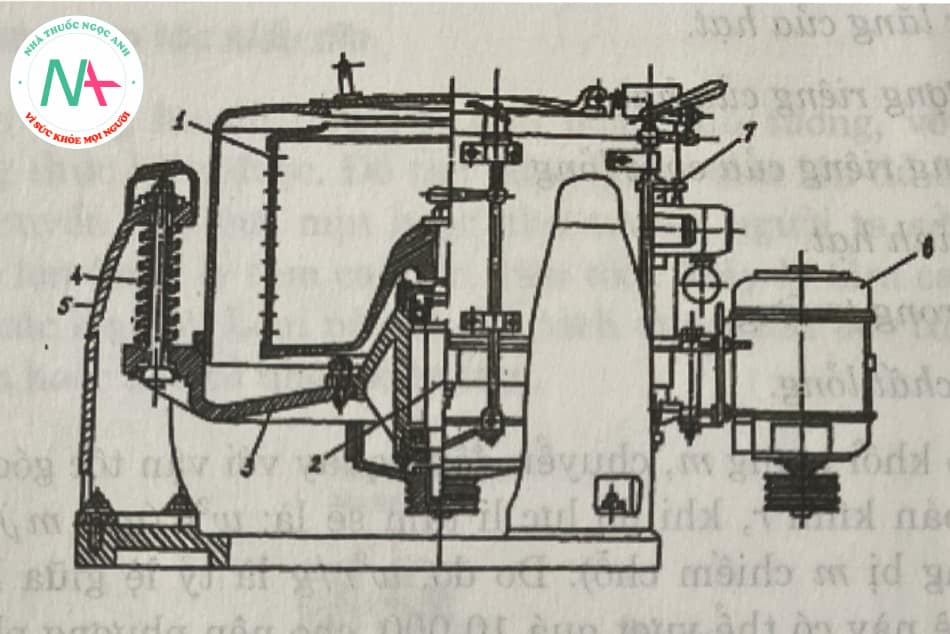

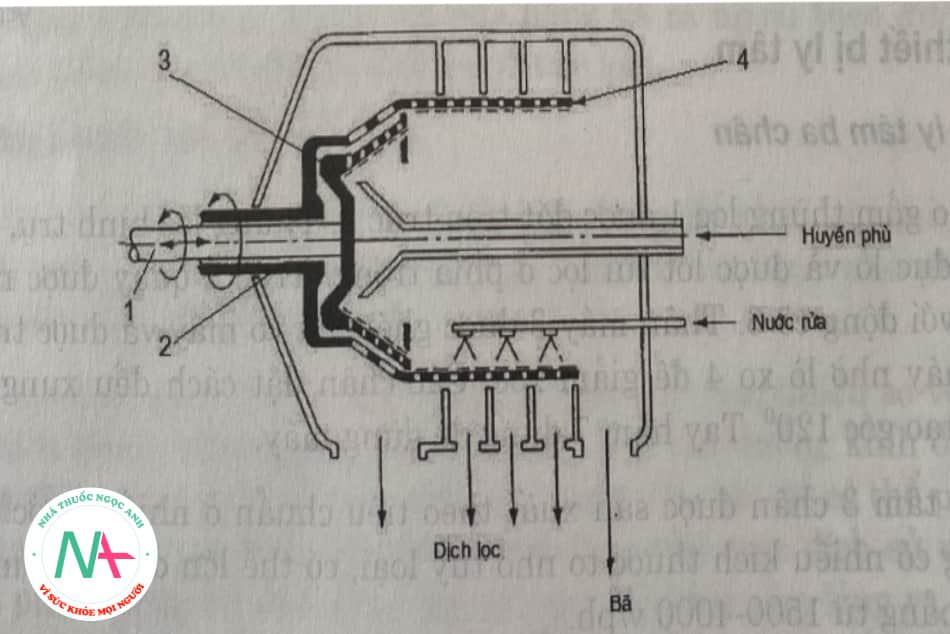

2.6.1.2. Máy lọc chân không thùng quay

Máy lọc chân không thùng quay là loại thiết bị lọc làm việc liên tục. Đây là loại thiết bị lọc được sử dụng sớm nhất. Về cấu tạo, có thể gặp hai loại: loại có bề mặt lọc bên ngoài và loại có bề mặt lọc bên trong. Trong thực tế, máy lọc chân không thùng quay có bề mặt lọc bên ngoài thường được sử dụng.

– Sơ đồ nguyên lí:

Máy gồm thùng lọc hình trông quay xung quanh 1 trục, tang trông là mặt lọc. Thùng lọc được đặt trong bể huyền phù. Tâm thùng lọc được nối với hệ thông bơm chân không và bơm hút dịch lọc. Bã được lấy khỏi bề mặt trống lọc bằng dao cạo bã.

– Sơ đồ cấu tạo:

- Thùng lọc: bề mặt có lỗ nhỏ, mặt bên ngoài được căng vải lọc, mặt bên trong được chia thành các ngăn riêng biệt, mỗi ngăn có đường ống nối với trục rỗng ở tâm thùng lọc.

- Bể chứa huyền phù: có bố trí cánh khuấy hoạt động kiểu con lắc có thể khuấy để ngăn không cho các hạt rắn lắng xuống đáy.

- Vòi phun nước rửa: dùng phun nước rửa bã.

- Đầu phân phối: nối thùng quay vối các đường ống hút chân không, khí nén, Ống hút dịch lọc, nước rửa. Cấu tạo gồm đĩa chuyển động (1) gắn chặt vói thùng quay và thông với các ngăn của thùng, đĩa không chuyển động (2) nối với các đường ống (hình 3.16).

Khi thùng quay, một số lỗ của đĩa chuyển động lần lượt thông với một lỗ của đĩa không chuyển động. Do đó, cứ một vòng quay thì mỗi ngăn của thùng đều thực hiện tất cả các giai đoạn của quá trình lọc được thể hiện ở sáu khu vực tương ứng như sau:

- Khu vực I: Các ngăn được hút chân không. Dịch lọc đi qua lớp vải vào ngăn rồi theo ống vào trục rỗng ra ngoài. Bã bám trên bề mặt vải lọc.

- Khu vực II: Các ngăn vẫn được hút chân không để tách phần dịch lọc còn lại trong bã.

- Khu vực III: Lớp bã được rửa nhờ vòi phun 8. Dịch rửa được đưa ra ngoài bằng một đường khác nhờ hút chân không.

- Khu vực IV: Tiếp tục hút chân không để tách hết nước rửa còn trong bã.

- Khu vực V: Thổi khí nén làm tơi bã để dao cạo bã dễ tách bã khỏi bề mặt trống lọc.

- Khu vực VI: Thổi khí nén để tách nốt bã còn bám trên vải lọc. Các hạt này được tách ra sẽ rơi trở lại bể huyền phù.

2.6.2. Thiết bị lọc áp lực.

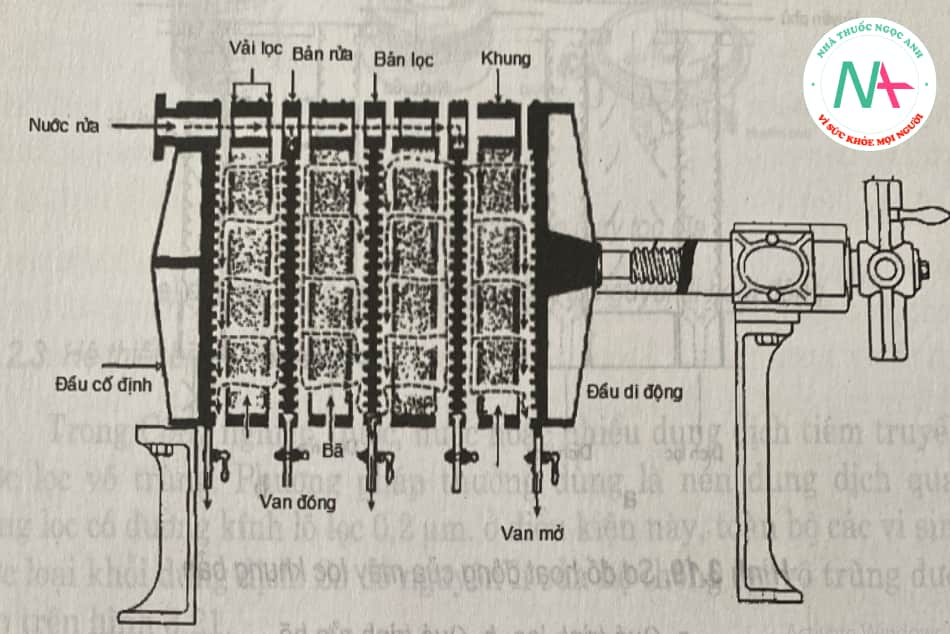

2.6.2.1. Máy lọc khung bản.

Máy lọc khung bản hoạt động nhờ áp lực, có thể đẩy nhanh quá trình lọc và lọc được chất lỏng có độ nhớt cao, mà khi lọc ở áp suất thủy tĩnh khó có thê lọc được. Máy lọc khung bản thích hợp với các huyền phù mịn khó lọc.

Trong Công nghiệp Dược nó hay được sử dụng để lọc dịch lên men hoặc dịch chiết dược liệu.

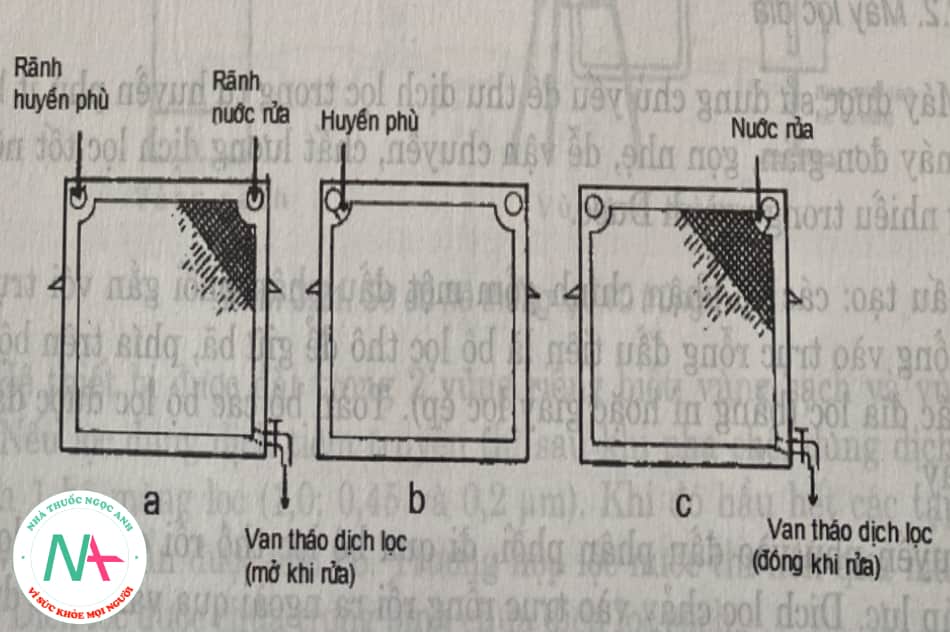

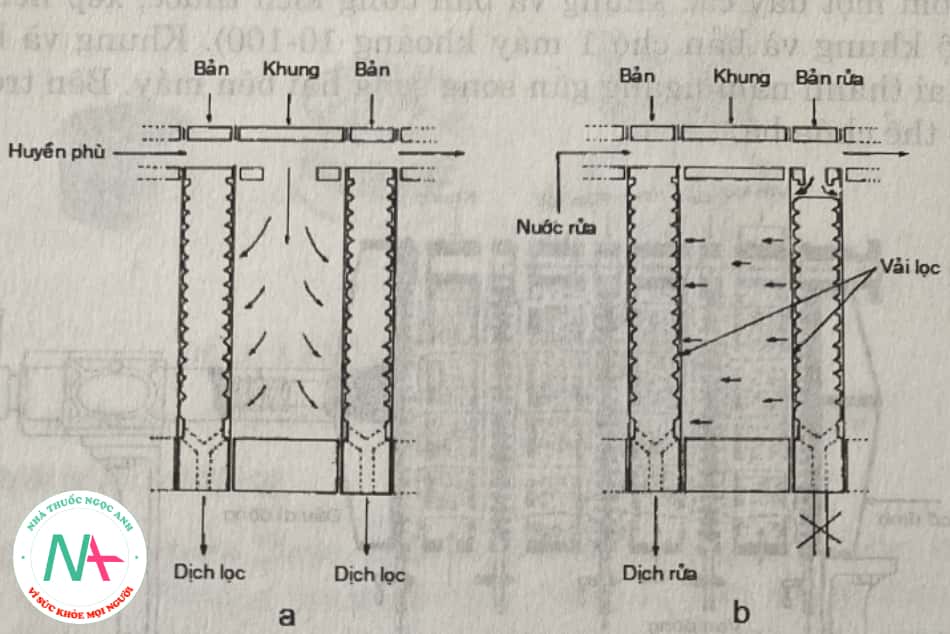

Máy gồm một dãy các khung và bản cùng kích thước, xếp liền nhau (số lượng 1 bộ khung và bản cho 1 máy khoảng 10-100). Khung và bản có tay tựa trên hai thanh nằm ngang gắn song song hai bên máy. Bên trong khung rỗng để có thể chứa bã.

Bản có hai loại: bản rửa (có lỗ thông với đường nước rửa), bản lọc (không có lỗ thông với đường nước rửa). Hai loại bản này được xếp xen kẽ nhau với khung. Bề mặt của bản được xẻ các rãnh song song và hai rãnh nằm ngang ở hai đầu. Hai rãnh này thông với van để tháo nước lọc và nước rửa. Giữa khung và bản lắp vải lọc. Một đầu máy được cố định, đầu kia có thể di động nhờ trục vít gắn với tay quay, vì vậy có thể tháo và lắp khung, bản một cách dễ dàng.

a. Bản lọc; b. Khung; c. Bản rửa

Khi lọc, huyền phù được bơm qua rãnh, rồi vào khoảng rỗng của khung. Dịch lọc đi qua lớp vải lọc sang các rãnh của bản rồi theo van ra ngoài. Bã bị giữ lại trong khung.

a. Quá trình lọc; b. Quá trình rửa bã

Khi cần rửa bã thì ngừng bơm huyền phù. Nước được bơm vào đường cấp nước rửa, qua lớp vải lọc rồi qua lớp bã, sau đó qua lớp vải lọc thứ hai sang bản bên cạnh rồi theo van ra ngoài. Khi rửa bã, van trên bản rửa được đóng lại. Rửa xong, mở tay quay tách khung và bản, bã rơi xuống máng gom bã.

Ưu điểm chính của máy lọc khung bản là diện tích lọc lốn. Nếu có sự cố ở bản nào (như rách vải lọc) thì có thể khóa van tại bản đó, còn cả hệ thống vẫn làm việc bình thường.

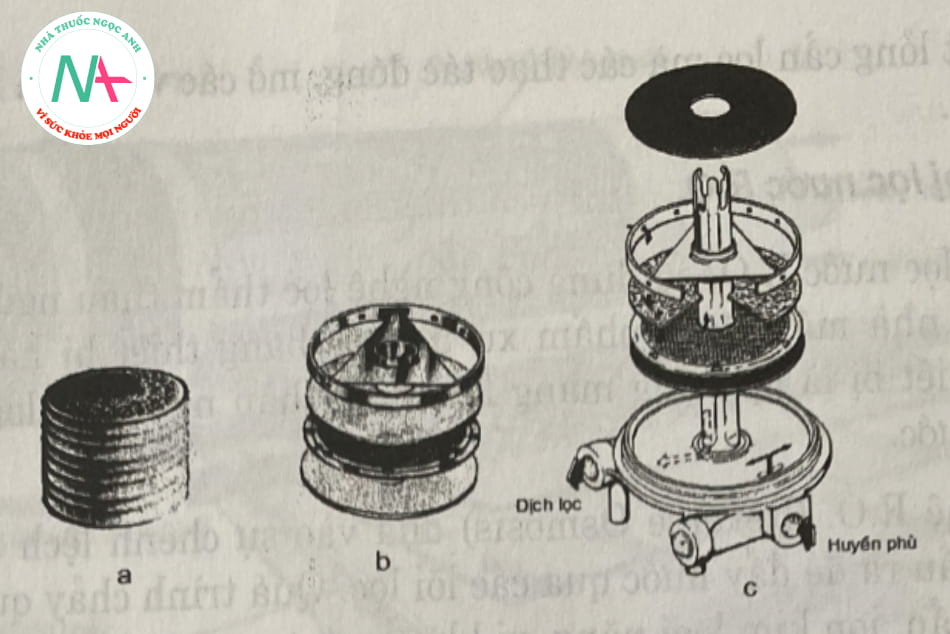

2.6.2.2. Máy lọc đĩa

Máy được sử dụng chủ yếu để thu dịch lọc trong từ huyền phù ít bã. Cấu tạo máy đơn giản, gọn nhẹ, dễ vận chuyển, chất lượng dịch lọc tốt nên được dùng nhiều trong ngành Dược.

Cấu tạo: các bộ phận chính gồm một đầu phân phối gắn với trục rỗng. Đặt lồng vào trục rỗng đầu tiên là bộ lọc thô để giữ bã, phía trên bộ lọc thô đặt các đĩa lọc (bằng nỉ hoặc giấy lọc ép). Toàn bộ các bộ lọc được đặt trong vỏ máy.

Huyền phù vào đầu phân phối, đi qua bộ lọc thô rồi qua đĩa lọc nhờ 1 bơm áp lực. Dịch lọc chảy vào trục rỗng rồi ra ngoài qua van tháo dịch lọc ở đầu phân phối.

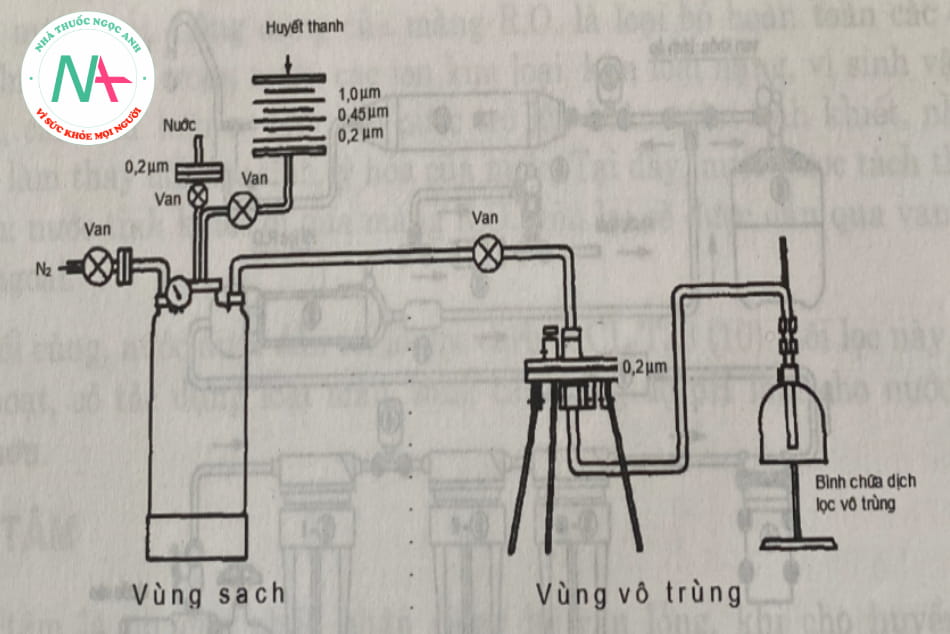

2.6.2.3. Hệ thiết bị lọc vô trùng

Trong Công nghiệp Dược, nước hoặc nhiều dung dịch tiêm truyền cần được lọc vô trùng. Phương pháp thường dùng là nén dung dịch qua một màng lọc có đường kính lỗ lọc 0,2 µm. Ở điều kiện này, toàn bộ các vi sinh vật được loại khỏi dung dịch. Sơ đồ nguyên lí của hệ thống lọc vô trùng được thế hiện trên hình 3.21.

Hệ thiết bị được đặt trong 2 vùng riêng biệt: vùng sạch và vùng vô trùng. Nếu lọc dung dịch tiêm truyền thì sau khi pha chế, dung dịch được nén qua 1 hệ màng lọc (1,0; 0,45 và 0,2 µm). Khi đó hầu hết các tạp chất cơ học và vi khuẩn được loại bỏ. Trường hợp lọc nước thì nén qua màng lọc 0,2 µm. Dịch lọc được chứa trong bình chứa dịch lọc sạch.

Sau đó, dịch lọc từ bình chứa được nén qua màng lọc 0,2 µm nhờ khí nén N2 (đã được lọc qua màng lọc 0,5 µm) và được chứa trong bình vô trùng.

Tùy chất lỏng cần lọc mà các thao tác đóng, mở các van trên hệ thống sao cho phù hợp.

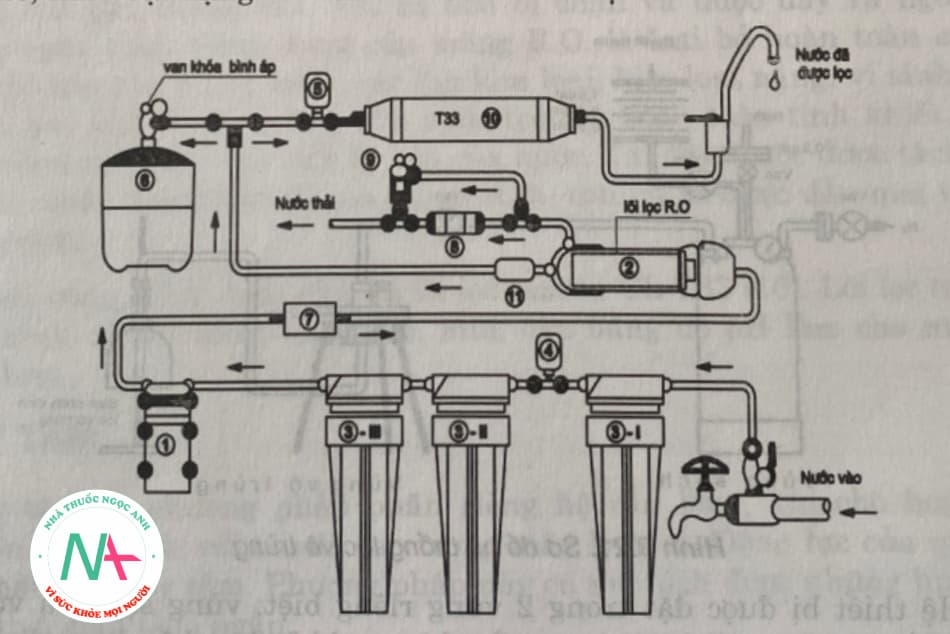

2.6.3. Thiết bị lọc nước R.O.

Thiết bị lọc nước R.O. sử dụng công nghệ lọc thẩm thấu ngược, hiện nay hầu hết các nhà máy Dược phẩm xử lí nước bằng thiết bị này. Đặc điếm chính của thiết bị là áp dụng màng lọc thẩm thấu ngược để loại bỏ các tạp chất trong nước.

Công nghệ R.O. (Reverse Osmosis) dựa vào sự chênh lệch áp suất giữa đầu vào và đầu ra để đẩy nước qua các lõi lọc. Quá trình chảy qua các lõi lọc, toàn bộ cặn bẩn, ion kim loại nặng, vi khuẩn có trong nước… được loại bỏ.

Sơ đồ nguyên lí của thiết bị được thể hiện trên hình 3.22. Nước nguồn được cấp vào máy đi qua cột lọc I, lõi lọc cột này được cấu tạo bằng sợi thô PP có kích thước mao quản ~ 5 µm, có công dụng ngăn chặn bùn đất, gỉ sét… chỉ cho những tạp chất có kích thước nhỏ hơn 5 µm đi qua. Sau đó, nước sẽ được hút từ cột lọc số II sang cột lọc số II chứa than hoạt tính dạng hạt. Tại đây, các tạp kim loại nặng, chất hữu cơ, chất tẩy rửa, thuốc trừ sâu, các loại hóa chất độc hại được loại bỏ. Tiếp theo, nước sẽ được hút sang cột lọc số III, vật liệu lọc là sợi PP mao quản 1 µm, chức năng loại bỏ bùn đất, gỉ sét, các tạp chất thô, kim loại nặng có kích thước lớn hơn 1 µm.

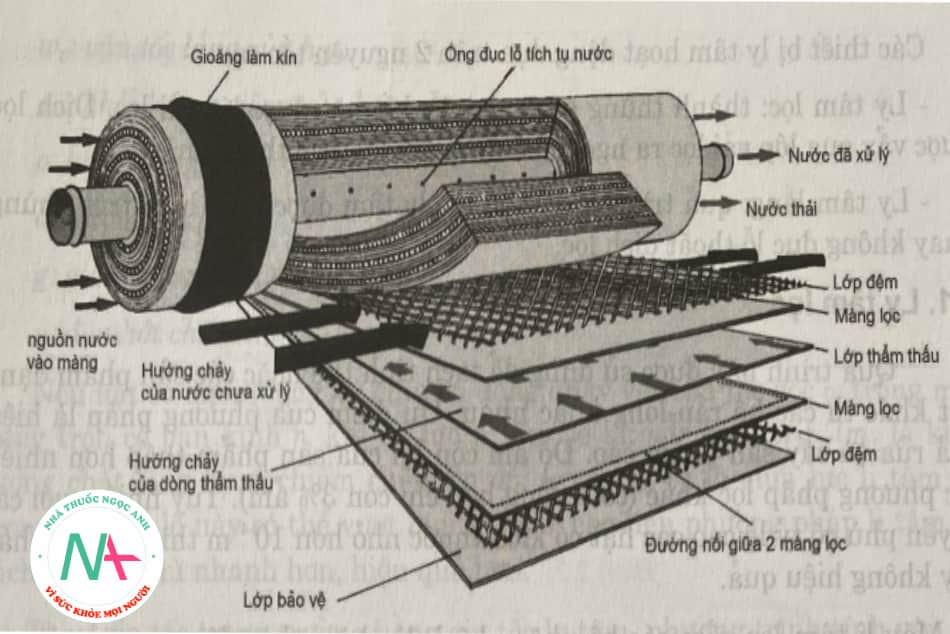

Nước qua cột lọc số 3 sẽ tiếp tục được đẩy sang lõi lọc R.O. (2) nhờ bơm (1). Lõi lọc R.O. hoạt động theo cơ chế thẩm thấu ngược, chịu được áp lực cao và có lỗ mao quản cực nhỏ (0,0001 µm). Cấu tạo của lõi lọc R O được thể hiện trên hình 3.23.

Các màng RO được làm bằng chất liệu đặc biệt (TFC-Thin Film Composite), được gắn chặt và cuộn lại với nhau thành dạng xoắn ốc. Trên bề mặt màng gồm các lỗ nhỏ có kích thước khoảng 0,1-0,5nm, vì thế chỉ cho các phân tử nước đi qua, còn các chất rắn hòa tan, các vi khuẩn, các loại virus không thể qua màng RO. Tất cả đều bị chặn và được đẩy ra ngoài theo đường nước thải. Công dụng của màng R.O. là loại bỏ hoàn toàn các chất rắn, khí hòa tan trong nước, các ion kim loại, kim loại nặng, vi sinh vật, vi khuẩn, các chất hữu cơ làm cho nước trở lên hoàn toàn tinh khiết, nhưng không làm thay đổi đặc tính lý hóa của nước. Tại đây, nước được tách thành 2 phần: nước tinh khiết đi qua màng R.O., còn lại sẽ được dẫn qua van thải và ra ngoài.

Cuối cùng, nước được dẫn tới lõi lọc carbon CL-T33 (10). Lõi lọc này chứa than hoạt, có tác dụng loại màu, mùi, cân bằng độ pH làm cho nước tinh khiết hơn.

3. Ly tâm

Ly tâm là phương pháp phân riêng hệ rắn lỏng, khi cho huyền phù chuyển động tròn với tốc độ cao trong máy ly tâm. Động lực của quá trình tách hạt là lực ly tâm. Phương pháp này có thể tách được những huyền phù mịn, thời gian tách ngắn.

Trong công nghiệp Dược phẩm, quá trình ly tâm được sử dụng khá phổ biến với nhiều loại thiết bị khác nhau, dung tích thùng máy cũng rất khác nhau. Từ loại dùng để vảy nguyên liệu dược chất có dung tích thùng quay hàng trăm lít đến loại máy dung tích ông ly tâm chỉ vài ml. Tốc độ ly tâm cũng rất khác nhau tùy loại huyền phù và mục đích sử dụng.

Các thiết bị ly tâm hoạt động dựa trên 2 nguyên tắc sau:

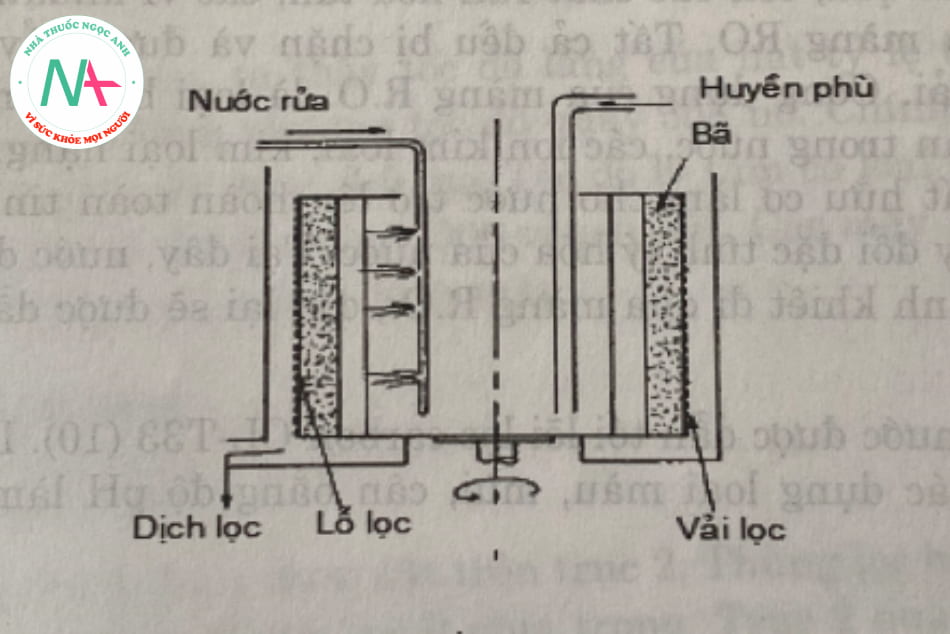

- Ly tâm lọc: thành thùng quay đục lỗ, bề mặt được lót vải lọc. Dịch lọc được vẩy qua lớp vải lọc ra ngoài, bã được giữ lại trên thành máy.

- Ly tâm lắng: quá trình lắng nhờ lực ly tâm được thực hiện trên thùng quay không đục lỗ thoát dịch lọc.

3.1. Ly tâm lọc

Quá trình này được sử dụng để tách tinh thể hoặc các sản phẩm dạng hạt khác từ các hệ rắn-lỏng khác nhau. Ưu điểm của phương pháp là hiệu quả rửa và sây sản phẩm cao. Độ ẩm còn lại của sản phẩm thấp hơn nhiều các phương pháp lọc khác (có trường hợp chỉ còn 3% ẩm). Tuy nhiên, với các huyền phù có tỷ lệ cao các hạt có kích thước nhỏ hơn 10-4 m thì phương pháp này không hiệu quả.

Máy li tâm lọc gồm các bộ phận chính là thùng lọc, động cơ, vỏ máy và thân máy. Thùng lọc được đục lỗ thoát dịch lọc và đặt trên trục quay của thân máy. Khi thùng quay tạo ra áp suất lớn do lực ly tâm. Quá trình lọc qua 3 giai đoạn: tạo bã, nén bã và tháo bã.

Sơ đồ nguyên lí hoạt động của thiết bị li tâm lọc như hình 3.24.

3.2. Ly tâm lắng

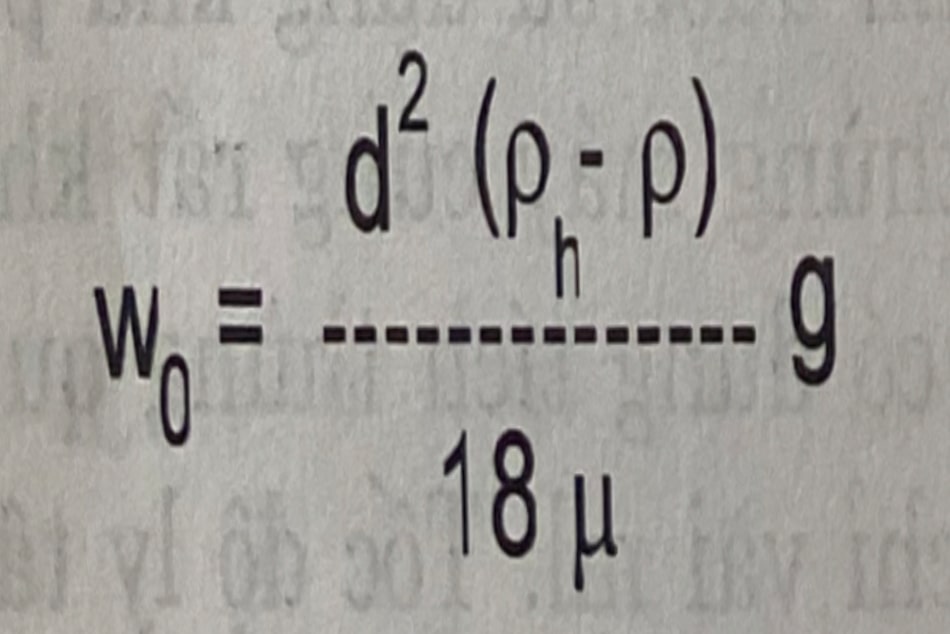

Khi thùng quay, các phần tử trong huyền phù chịu tác dụng của lực ly tâm và trọng lực. Vận tốc lắng của các hạt do trọng lực được tính theo phương trình Stokes:

Trong đó:

W0: vận tốc lắng của hạt.

Ph : khối lượng riêng của hạt.

ρ: khối lượng riêng của chất lỏng.

d: đường kính hạt.

g: gia tốc trọng trường.

μ: độ nhớt chất lỏng.

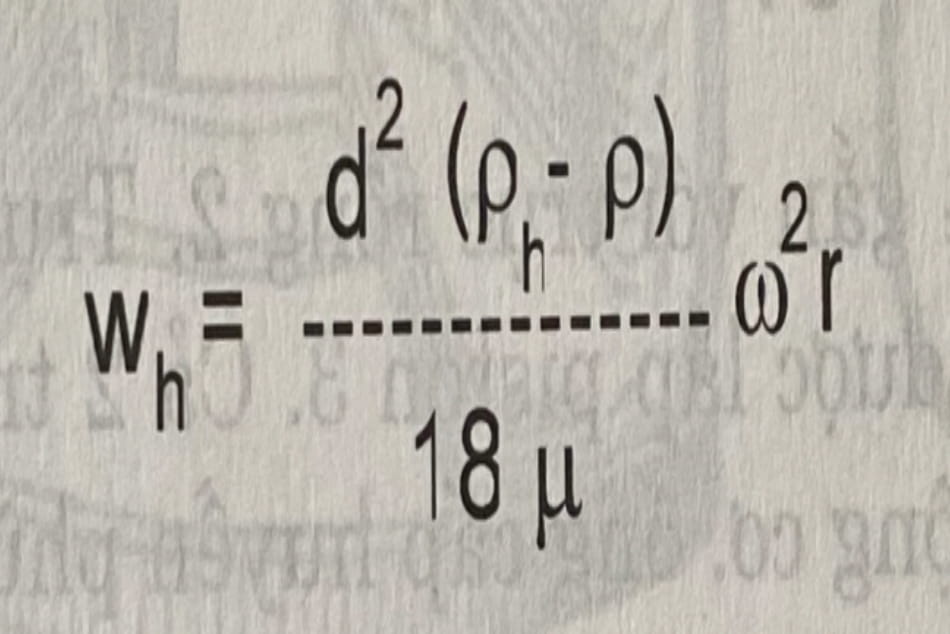

Nếu hạt có khối lượng m, chuyển động quay với vận tốc góc ω trong một vòng tròn có bán kính r, khi đó lực li tâm sẽ là: w2r/g là tỷ lệ giữa lực li tâm và trong lực. Tỷ lệ này có thể vượt quá 10 000, cho nên phương pháp li tâm để tách huyền phù nhanh hơn, hiệu quả hơn.

Thay gia tốc trọng trường bằng gia tốc ly tâm, phương trình tính vận tốc lắng của hạt khi ly tâm có thể viết như sau:

Từ phương trình trên, ta thấy tốc độ lắng của hạt tỷ lệ thuận với bán kính thùng ly tâm và bình phương tốc độ quay của nó. Chính vì vậy, nhiều thiết bị ly tâm siêu tốc đã được chê tạo. Tốc độ ly tâm có loại đạt đến 15000 vòng/phút, thậm chí có thể lên tới 50000 vòng/phút. Các máy ly tâm siêu tốc có thể loại bỏ chất béo, sáp, phân đoạn máu…

3.3. Các thiết bị lỵ tâm

3.3.1. Máy ly tâm ba chân

Cấu tạo gồm thùng lọc 1 được đặt trên trục 2. Thùng lọc hình trụ, trên bề mặt được đục lỗ và được lót túi lọc ở phía trong. Trục 2 quay được nhờ dây curoa nối với động cơ 6. Thân máy 3 được ghép với vỏ máy và được treo trên ba chân máy nhò lò xo 4 để giảm xóc. Các chân đặt cách đều xung quanh thân máy tạo góc 120°. Tay hãm 7 dùng để dừng máy.

Máy ly tâm 3 chân được sản xuất theo tiêu chuẩn ở nhiều nước. Đường kính thùng có nhiều kích thước to nhỏ tùy loại, có thể lớn đến 1500mm. Tốc độ máy khoảng từ 1500-4000 v/ph.

Cấu tạo máy đơn giản, dễ lấy sản phẩm và dễ vệ sinh.

3.3.2. Máy ly tâm đẩy bã bằng piston

Máy gồm thùng lọc 4 gắn với trục rỗng 2. Trục piston 1 (lồng vào trong trục rỗng của thùng lọc) được lắp piston 3. cả 2 trục đều quay được nhờ nối với bộ truyền động của động cơ. ống cấp huyền phù dạng phễu được lồng vào piston và có thể chuyển động cùng piston.

Huyền phù theo đường ông cấp, được phân phối qua lỗ được tạo trên piston và tưới đều trên vải lọc của thùng lọc. Dịch lọc đi qua thùng lọc nhờ lực ly tâm, ra vỏ máy rồi theo đường ông ra ngoài. Bã trên bề mặt vải lọc được rửa lại và được piston đẩy ra liên tục.

1. Trục piston, Trục thùng quay, 3: Piston, 4. Thùng lọc

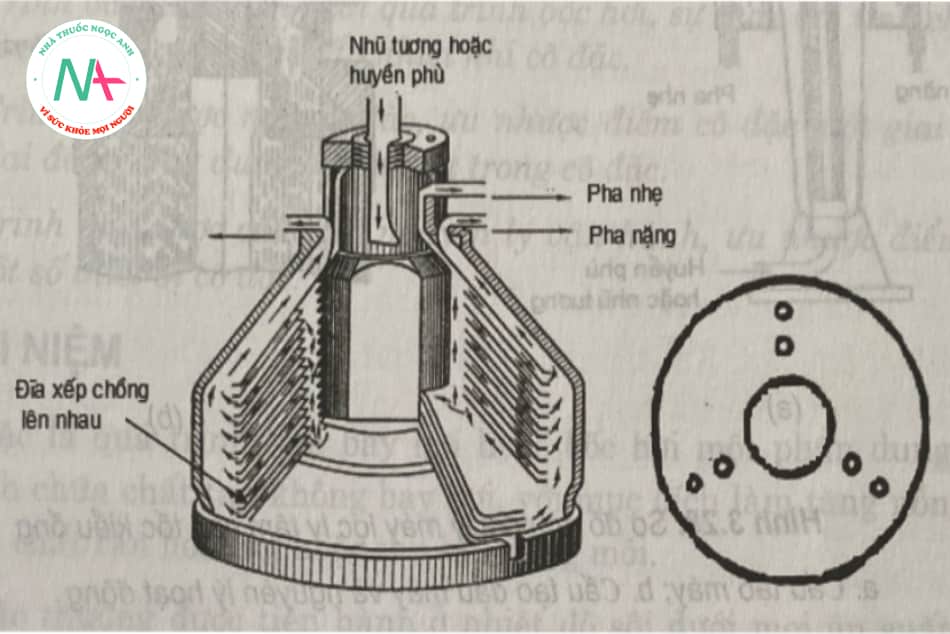

3.3.3. Máy ly tâm cao tốc kiểu đĩa

Việc phân riêng huyền phù cực mịn hoặc nhũ tương, với máy ly tâm thường không thực hiện được. Để tạo được lực ly tâm lớn đủ khả năng tách được các hệ huyền phù cực mịn hoặc nhũ tương, người ta sử dụng máy ly tâm có tốc độ lớn (máy ly tâm cao tốc, siêu tốc). Máy ly tâm cao tốc kiểu đĩa là một trong các loại đó. Loại này có thể tách được chất béo từ sữa hoặc loại được vi khuẩn hoặc bào tử nhờ lực ly tâm.

Máy gồm trục quay, bên trong gắn các đĩa hình nón cụt chồng lên nhau. Nhũ tương vào qua ống ở tâm máy, phân phối thành các lớp mỏng trên đĩa nhờ lực ly tâm. Pha nặng trượt theo đĩa ra vỏ máy rồi ra ngoài. Pha nhẹ chuyển động hướng tâm ngược với pha nặng và ra ngoài theo đường riêng. Tốc độ quay dao động từ 5000-10000v/ph tùy loại.

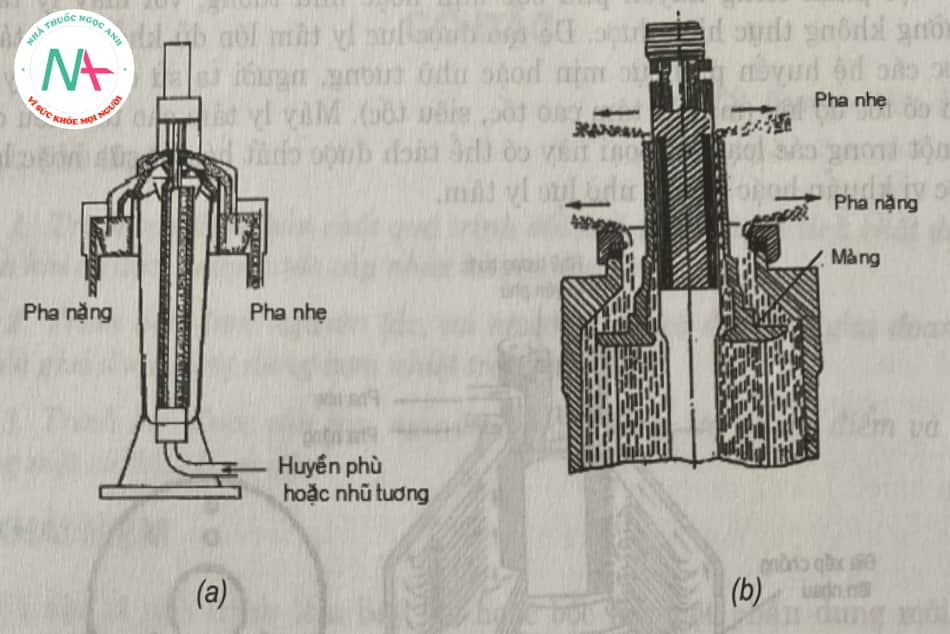

3.3.4. Máy ly tâm cao tốc kiểu ống

Đây là loại máy ly tâm lắng, thích hợp dùng để phân riêng huyền phù mịn, nhũ tương, kể cả loại có độ nhớt cao. Máy có bán kính nhỏ nên số vòng quay rất lớn, từ 15000÷50000v/ph.

Cấu tạo máy gồm ông ly tâm (đường kính nhỏ hơn nhiều so với các loại máy ly tâm khác), thường thì chiều dài gấp 4-8 lần đường kính ống. ống ly tâm được đặt trong vỏ hình nón. Đầu ống được cấu tạo để có thể phân riêng pha nặng và pha nhẹ hoặc lấy riêng pha lỏng tùy mục đích sử dụng. Nếu dùng để phân riêng thì đầu được lắp màng ngăn chia pha lỏng ra hai đường dẫn khác nhau: pha nhẹ và pha nặng. Bề dày của hai lớp chất lỏng có thể điều chỉnh nhờ di chuyển màng ngăn.

Máy có độ phân ly lớn, nên được dùng để loại chất béo, sáp, phân đoạn máu hoặc có thể thu được cả virus.

Huyền phù hoặc nhũ tương vào máy qua ông dẫn ở đáy. sản phẩm sau khi phân ly được thu ở đỉnh máy.

Câu hỏi lượng giá

- Thiết lập phương trình tính tốc độ lắng của hạt trong điều kiện lí tưởng và phân tích ý nghĩa của nó?

- Trình bày các phương pháp lắng và các biện pháp trợ lắng?

- Trình bày cấu tạo và nguyên lí hoạt động của các thiết bị lắng?

- Trình bày cơ sở lí thuyết của quá trình lọc?

- Trình bày các loại vật liệu lọc và khả năng ứng dụng trong Công nghiệp Dược?

- Một chất trợ lọc tốt cần đáp ứng được các yêu cầu gì? Nêu một số chất trợ lọc điển hình và phân tích ưu nhược điểm của chúng?

- Trình bày cấu tạo và nguyên lí hoạt động của các thiết bị lọc?

- Trình bày cơ sở lí thuyết của các quá trình li tâm lọc và li tâm lắng?

- Trình bày cấu tạo và nguyên lí hoạt động của các thiết bị li tâm?